2.1 Геометрические параметры сварного шва

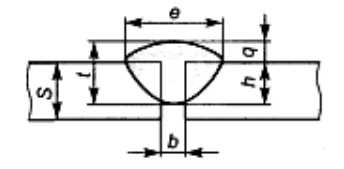

Стыковой шов. Элементами геометрической формы стыкового шва (рисунок 14) являются ширина шва — е, выпуклость шва — q, глубина провара — h, толщина шва — с, зазор — b, толщина свариваемого металла — S.

Рисунок 14 — Геометрические параметры стыкового шва

Ширина сварного шва — расстояние между видимыми линиями сплавления на лицевой стороне сварного шва при сварке плавлением.

Выпуклость сварного шва определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом, и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

Глубина проплавления (провара) представляет собой наибольшую глубину расплавления основного металла в сечении шва. Это глубина проплавления свариваемых элементов соединения.

Толщина шва включает выпуклость сварного шва q и глубину проплавления (с = q + h).

Зазор — расстояние между торцами свариваемых элементов. Устанавливается в зависимости от толщины свариваемого металла и составляет 0 — 5 мм (большой размер для толстого металла).

Характеристикой формы шва является коэффициент формы сварного шва ψш — коэффициент, выражаемый отношением ширины стыкового или углового шва к его толщине. Для стыкового шва оптимальное значение ψш от 1,2 до 2 (может изменяться в пределах 0,8 — 4).

Другой характеристикой формы шва является коэффициент выпуклости сварного шва, который определяют отношением ширины шва к выпуклости ψш шва. Коэффициент ψш не должен превышать 7 — 10.

Ширина сварного шва и глубина провара зависят от способа и режимов сварки, толщины свариваемых элементов и других факторов.

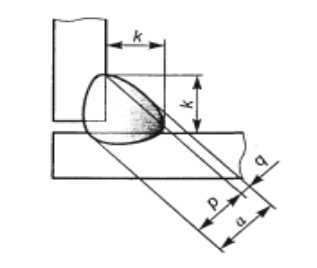

Угловой шов. Элементами геометрической формы углового шва (рисунок 15) являются катет шва — k, выпуклость шва — q, расчетная высота шва — р, толщина шва — а.

Катет углового шва — кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части.

Рисунок 15 — Геометрические параметры углового шва

Выпуклость сварного шва определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом, и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

Расчетная высота углового шва — длина перпендикуляра, опущенного из точки максимального проплавления в месте сопряжения спариваемых частей на гипотенузу наибольшего, вписанного во внешнюю часть углового шва прямоугольного треугольника.

Толщина углового шва — наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла.

Если шов выполнен вогнутым, то измеряют вогнутость углового шва. Она определяется расстоянием между плоскостью, проходящей через видимые линии границы углового шва с основным металлом, и поверхностью шва, измеренной в месте наибольшей вогнутости.

В зависимости от параметров сварки и формы подготовки свариваемых кромок деталей доли участия основного и наплавленного металлов в формировании шва могут существенно изменяться (рисунок 16).

Коэффициент доли основного металла в металле шва определяют по формуле

K = Fо/(Fо + Fэ),

где Fо — площадь сечения шва, сформированная за счет расплавления основного металла;

Fэ — площадь сечения шва, сформированная за счет наплавленного электродного металла.

При изменении доли участия основного и присадочного металлов в формировании шва его состав может изменяться, следовательно, изменяются и его механические, коррозионные и другие свойства.

Рисунок 16 — Площади сечения расплавленного основного металла (Fo) и наплавленного (Fэ) электродного металла

Основные типы и конструктивные элементы швов сварных соединений для ручной дуговой сварки регламентирует ГОСТ 5264-80.

Сваривание армирующего слоя внахлест

Для армирования металлопластиковых труб используют алюминиевую ленту. Ей можно придавать любые формы. Она устойчива к разрывам при любых технологиях сварки. Для улучшения свойств металл отжигают при температуре +360 °С, поэтому предъявляются особые требования к сварке ленты.

Если формируют нахлесточный шов, обрабатываемая зона нагревается до +330 °С, что меньше температуры плавления металла. Такая технология не ухудшает свойства алюминия.

При использовании стыкового соединения наблюдается перегрев сварочной ванны, из-за чего армирующий слой может потерять защитные качества.

§ 26. Виды сварных соединений

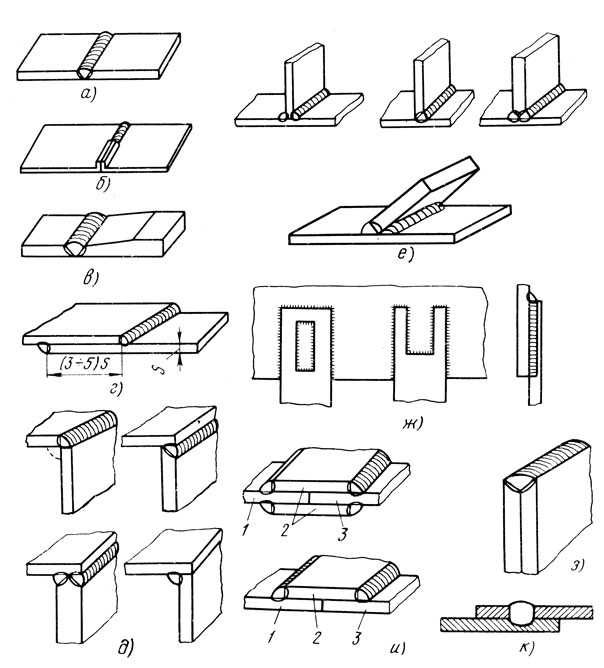

Сварным соединением называют неразъемное соединение нескольких деталей, выполненное сваркой. При сварке плавлением применяют стыковое, нахлесточное, угловое и тавровое соединения. Применяются также соединения прорезные, торцовые, с накладками и электрозаклепочные.

В стыковом соединении составляющие его элементы расположены в одной плоскости или на одной поверхности (рис. 38, а — в). Оно наиболее распространено в сварных изделиях, так как имеет следующие преимущества перед остальными:

1. Неограниченная толщина свариваемых элементов.

Рис. 38. Основные виды сварных соединений: а — стыковые, б — стыковые с отбортовкой, в — стыковые листов разной толщины, г — нахлесточные, д — угловые, е — тавровые, ж — прорезные, з — торцовые, и — с накладками, к — электрозаклепочные; 1, 3 — свариваемые детали, 2 — накладки

2. Более равномерное распределение силовых линий (напряжений) при передаче усилий от одного элемента к другому (рис. 39).

Рис. 39. Распределение силовых линии в соединениях: а — в стыковом, б — в нахлесточном

Рис. 39. Распределение силовых линии в соединениях: а — в стыковом, б — в нахлесточном

3. Минимальный расход металла на образование сварного соединения.

4. Надежность и удобство контроля качества соединения рентгеновским излучением с определением места, размеров и характера дефекта сварки.

Недостатками стыковых соединений перед другими видами являются:

1. Необходимость более точной сборки элементов под сварку.

2. Сложность обработки кромок под стыковую сварку профильного металла (уголки, швеллеры, тавры, двутавры).

Угловое соединение — сварное соединение двух элементов, расположенных под прямым углом и сваренных в месте примыкания их краев (рис. 38, д).

Тавровое соединение — сварное соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент (рис. 38, е), как правило, угол между элементами прямой.

Угловые и тавровые соединения широко используются при сварке балок, колонн, стоек, каркасов, ферм и др., обеспечивая увеличение жесткости и уменьшение деформаций изделия.

Нахлесточное соединение представляет собой сварное соединение, в котором свариваемые элементы расположены параллельно и перекрывают друг друга, Эти соединения имеют недостатки:

1. Расход основного металла на перекрытия в соединении. Необходимость экономии металла ограничивает применение нахлесточных соединений для элементов толщиной до 20 мм. Величина нахлестки (перекрытия) должна быть не менее 5 толщин наиболее тонкого из свариваемых элементов.

2. Распределение силового потока в нахлесточном соединении является нелинейным (рис. 39, б), поэтому оно хуже работает на переменную или динамическую нагрузку, чем стыковое. В конструкциях, работающих при низких температурах и подвергающихся действию переменных или динамических нагрузок, следует избегать нахлесточных соединений.

3. Возможность проникновения влаги в щель между перекрываемыми листами (при односторонней сварке), что вызывает коррозию сварного соединения.

4. Сложность определения дефектов сварки.

Преимуществами нахлесточного соединения являются:

1. Отсутствие скоса кромок под сварку.

2. Простота сборки соединения (возможность подгонки размеров за счет величины нахлестки).

Прорезные соединения (рис. 38, ж) применяются тогда, когда длина шва нахлесточного соединения не обеспечивает достаточной прочности.

Соединения с накладками (рис. 38, и) применяют только в тех случаях, когда не могут быть выполнены стыковые или нахлесточные соединения.

Накладки применяются также для соединения элементов из профильного металла и для усиления стыковых соединений.

Соединения электрозаклепками (рис. 38, к) применяют в нахлесточных и тавровых соединениях. При помощи электрозаклепок получают прочные, но не плотные соединения. Верхний лист пробивается или просверливается, а отверстие заваривается так, чтобы был частично проплавлен нижний лист (или профиль). При толщине верхнего листа до 6 мм его можно предварительно не просверливать, а проплавлять дугой, горящей под флюсом или в защитном газе, при этом можно применять и неплавящиеся электроды.

Основные типы и конструктивные элементы электрозаклепочных швов сварных соединений устанавливаются ГОСТ 14776 — 69.

Studio создание сайтов заказать создание сайтов sevastopol.siteup.ru. . Почему нельзя принимать душ при температуре? . Мачта и ремонтные комплекты для китайских погрузчиков тут.

Требования к сварным швам

Требования к швам зависят от условий эксплуатации, видов нагрузки, свойств металла, технологии сварки и пр. Для их классификации по конкретным условиям были разработаны ГОСТы. Например, требования к соединениям ручной сварки приведены в ГОСТ 5264-80.

К общим для всех швов независимо от условий относят:

- прочность;

- надежность;

- долговечность;

- стойкость к коррозии и агрессивным веществам.

О длине и толщине швов в зависимости от особенностей конструкции и марки металла, методах проверки качества и т. д. можно узнать из тематических СНиПов, которые нетрудно найти в свободном доступе. Полученные сведения можно использовать как шпаргалку при выполнении сложной работы.

Условное изображение сварных швов на чертежах согласно ГОСТ 2.312-72 «Условные изображения и обозначения швов сварных соединений»

В соответствии со стандартом ГОСТ 2.312-72 для условного изображения сварного шва независимо от способа сварки используется два типа линий: сплошная, если шов видимый или штриховая, если шов невидимый.

На линию шва указывает односторонняя стрелка.

Стрелка может выполняться с полкой для размещения условного обозначения шва и при необходимости вспомогательных знаков. Условное обозначение размещают над полкой, если стрелка указывает на лицевую сторону сварного шва (т.е. если он видимый), или под полкой, когда шов расположен с обратной стороны (т.е. если шов невидим). При этом, за лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку. За лицевую сторону двухстороннего шва сварного соединения с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва. За лицевую сторону двухстороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона.

Вспомогательные знаки.

| Вспомогательный знак | Описание | Шов видимый | Шов невидимый |

|---|---|---|---|

| Шов выполнить при монтаже изделия (монтажный шов). | |||

| Шов по замкнутой линии. | |||

| Шов по незамкнутой линии. | |||

| Шов прерывистый с цепным расположением. | |||

| . | |||

| Снять выпуклость шва. | |||

| Наплывы и неровности шва обработать с плавным переходом к основному металлу. |

На приведенной ниже схеме показана структура условного обозначения стандартного сварного шва.

Буквенно–цифровое обозначение шва по соответствующему стандарту представляет собой комбинацию состоящую из буквы определяющей тип сварного соединение и цифры указывающей вид соединения и шва, а также форму разделки кромок. Например: С1, Т4, Н3.

Для обозначения сварных соединений используются следующие буквы:

- С – стыковое;

- У – угловое;

- Т – тавровое;

- Н – нахлесточное;

- О – особые типы, если форма шва не предусмотрена ГОСТом.

Условные обозначения швов для некоторых способов сварки представлены в таблице:

| Стандарт | Соединение | Условные обозначения швов |

|---|---|---|

| ГОСТ 5264-80. Швы сварных соединений, ручная дуговая сварка | Стыковое | С1 — С40 |

| Тавровое | Т1 — Т9 | |

| Нахлесточное | Н1 — Н2 | |

| Угловое | У1 — У10 | |

| ГОСТ 14771-76. Швы сварных соединений, сварка в защитных газах | Стыковое | С1 — С27 |

| Тавровое | Т1 — Т10 | |

| Нахлесточное | Н1 — Н4 | |

| Угловое | У1 — У10 |

Обозначения способа сварки (А, Г, УП и другие) указывается в стандарте, по которому выполняется указанный на чертеже процесс сварки.

Условные обозначения некоторых способов сварки представлены ниже, например:

- А – автоматическая сварка под флюсом без применения подкладок и подушек и подварочного шва;

- Аф – автоматическая сварка под флюсом на флюсовой подушке;

- ИН – сварка в инертных газах вольфрамовым электродом без присадочного металла;

- ИНп – сварка в инертных газах вольфрамовым электродом, но с присадочным металлом;

- ИП – сварка в инертных газах плавящимся электродом;

- УП – сварка в углекислом газе плавящимся электродом.

Сварные соединения — основные типы и элементы

В зависимости от взаимного расположения соединяемых элементов применяют следующие типы сварных соединений.

Стыковые сварные соединения

Простые и наиболее надежные из всех сварных соединений, их рекомендуют в конструкциях, подверженных воздействию переменных напряжений. На рис. 1. а-г показаны различные варианты стыковых швов, выполненных ручной дуговой сваркой при различной толщине соединяемых элементов. При автоматической сварке происходит более глубокое проплавление металла, шов образуется в основном за счет основного металла, а не металла электрода как при ручной сварке.

Рис. 1 Стыковые сварные соединения: а — односторонний без скоса кромок: б — односторонний со скосом кромок: в — двусторонний с двумя симметричными скосами одной кромки; г — двусторонний с двумя симметричными скосами двух кромок

Возвышение стыкового шва над основным металлом является концентратором напряжений. Поэтому в ответственных соединениях его удаляют механическим способом.

Нахлесточные сварные соединения

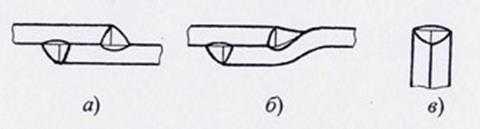

Нахлесточные сварные соединения изображены на рис.2.1 а-в.

Рис. 2.1 Нахлесточные сварные соединения угловыми швами

Их выполняют угловыми швами с различной формой сечения:

- нормальные (рис. 2.2. а), профиль которых представляет собой равнобедренный треугольник;

- вогнутые (рис. 2.2. б) применяют в ответственных конструкциях при переменных нагрузках, так как вогнутость обеспечивает плавный переход, вследствие чего снижается концентрация напряжений. Вогнутый профиль получают последующей механической обработкой шва, что повышает стоимость соединения;

- выпуклые (рис. 2.2. в) — нерациональны, так как вызывают повышенную концентрацию напряжений;

- специальные (рис.2.2. г), профиль которых представляет неравнобедренный прямоугольный треугольник, применяют при переменных нагрузках. За катет шва k- принимают катет вписанного в сечение шва равнобедренного треугольника (см. рис. 2.2 б). В большинстве случаев значение к принимают равным толщине 5 свариваемых деталей, но не менее 3 мм.

Рис. 2.2 Угловые швы

Угловые швы бывают:

- лобовые, расположенные перпендикулярно линии действия силы F (см. рис. 2.1. а):

- фланговые, расположенные параллельно линии действия силы F (см. рис. 2.1. б);

- комбинированные, состоящие из сочетания лобовых и фланговых швов (см. рис. 2.1. в).

В нахлесточных соединениях возникает изгибающий монет М = Fδ (см. рис. 2.1. a) от внецентрового действия растягивающих или сжимающих сил, что является недостатком соединений.

Тавровые сварные соединения

В них свариваемые элементы располагаются во взаимно перпендикулярных плоскостях. Соединение может быть выполнено угловыми (рис. 3. а) или стыковыми (рис. 3. б) швами.

Рис. 3. Тавровые сварные соединения

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СВАРНЫХ СОЕДИНЕНИЙ ПРИ РУЧНОЙ ДУГОВОЙ СВАРКЕ

В связи с важностью правильной подготовки свариваемых кромок с точки зрения качества, экономичности, прочности и работоспособности сварного соединения созданы государственные стандарты на подготовку кромок под сварку. Стандарты регламентируют форму и конструктивные элементы разделки и сборки кромок под сварку и размеры готовых сварных швов

ГОСТ 5264-80 «Швы сварных соединений. Ручная электродуговая сварка. Основные типы, конструктивные элементы и размеры» и ГОСТ 11534-75 «Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры» регламентируют конструктивные элементы подготовки кромок и размеры выполненных швов при ручной дуговой сварке металлическим электродом во всех пространственных положениях.

Необходимо отметить некоторые особенности применения стандартов. Различные способы электрической сварки плавлением в силу их технологических особенностей позволяют получить различную максимальную глубину проплавления. Варьируя основными параметрами режима сварки, конструктивными типами разделки кромок, можно увеличивать или уменьшать глубину проплавления и другие размеры шва.

По указанной причине упомянутые стандарты, регламентирующие конструктивные элементы разделки кромок, учитывают возможность варьирования силой сварочного тока, напряжением, диаметром электродной проволоки (плотностью тока) и скоростью сварки. В тех случаях, когда процесс сварки обеспечивает использование больших токов, высокой плотности тока и концентрации теплоты, возможны повышенная величина притупления, меньшие углы разделки и величина зазора.

При ручной дуговой сварке такие факторы, как величина сварочного тока, скорость сварки и напряжение дуги, изменяются в небольших пределах.

Чтобы обеспечить сквозное проплавление кромок изделия при сварке односторонних стыковых или угловых швов при толщине листов свыше 4 мм, сварку приходится вести по заранее разделанным кромкам. При ручной сварке сварщики не могут существенно изменить глубину проплавления основного металла, но, меняя размах поперечных колебаний электрода, они могут значительно изменять ширину шва.

При толщине листов 9 — 100 мм ГОСТ 5264-80 для стыковых соединений предусматривает обязательную разделку кромок и зазор, которые имеют различную величину в зависимости от толщины металла и типа соединения.

Во всех случаях, используя стандарты на подготовку кромок, следует выбирать такие типы разделок, при которых обеспечиваются наименьшие объем и стоимость работ по разделке кромок, объем и масса наплавленного металла, полный провар по толщине, плавная форма сопряжения внешней части шва и минимальные угловые деформации.

Большое влияние на качество сварных соединений и экономичность процесса сварки оказывают чистота кромок и прилегающей к ним поверхности основного металла, точность подготовки кромок и сборки под сварку. Заготовки для свариваемых деталей следует изготовлять из предварительно выправленного и зачищенного металла. Вырезку деталей и подготовку кромок осуществляют механической обработкой (на пресс-ножницах, кромкострогальных и фрезерных станках), газокислородной и плазменной резкой и др. После применения тепловых способов резки кромки зачищают от грата, окалины и т. п. (шлифовальными кругами, металлическими щетками и др.).

В некоторых случаях при сварке высоколегированных сталей основной металл в зоне термического влияния после резки также удаляют механическим путем. Перед сборкой кромки прилегающие участки основного металла (на 40 мм от кромки) должны быть очищены от масла, ржавчины и других загрязнений металлическими щетками, дробеструйной обработкой или химическим травлением. Детали собирают на прихватках (коротких швах) длиной 20 — 30 мм или в специальных сборочных приспособлениях.

Плюсы и минусы

К положительным качествам нахлесточного сварного соединения относятся:

- простота формирования;

- необязательность строгого соблюдения параметров и размеров (незначительные погрешности не сильно влияют на качество сварки);

- повышенная прочность соединения на разрыв;

- невысокая стоимость процесса.

Недостатками рассматриваемого способа сварки считаются:

- непереносимость динамических нагрузок (по этому качеству нахлесточные соединения уступают стыковым);

- необходимость усиления швов при работе с некоторыми типами конструкций;

- узкая специализация соединений (сварка внахлест редко используется при строительстве каркасов или создании приборов).

Что такое сварка внахлест

При формировании такого соединения листовые детали размещают параллельно. Край одной заготовки частично перекрывает кромку другой. Способ применяют для сварки листов высотой 4-8 мм. Размер нахлеста должен слегка превышать суммарную толщину деталей. Поверхности при выполнении нахлесточного шва не требуют сложной подготовки. Достаточно зачистки кромок. Листы проваривают с 2 сторон, что исключает вероятность проникновения воды в зазор.

Нахлесточные соединения.

Во втором случае прожигают отверстия в детали, расположенной сверху. После этого формируют кольцевой шов. При заклепочном соединении электрод ведут по периметру прорези в пластине.

Типы соединений: стыковое, угловое, тавровое, нахлесточное, торцовое, параллельное, крестообразное, перекрестное.

Определение терминов по

ГОСТ 2601-84 Сварка. (утрачивает силу с 01.07.2010 г.

в части определений приведенных терминов):

- Стыковое соединение

- — сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями.

- Угловое соединение

- — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев.

- Нахлесточное соединение

- — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга.

- Тавровое соединение

- — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента.

Недопустимый синоним: соединение впритык.

- Торцовое соединение

- — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу. Недопустимый синоним: боковое соединение.

Определение терминов по

ГОСТ Р ИСО 17659-2009 (вступает в действие с 01.07.2010 г.):

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По терминам:

сварной шов,

стыковой шов,

угловой шов,

точечный шов.

Типы сварных соединений: ГОСТ

-

Ручная дуговая сварка: типы соединений —

ГОСТ 5264-80,

ГОСТ 11534-75. -

Дуговая сварка под флюсом: типы соединений —

ГОСТ 8713-79,

ГОСТ 11533-75. -

Дуговая сварка в защитном газе: типы соединений —

ГОСТ 14771-76,

ГОСТ 23518-79. -

Дуговая сварка, соединения (электрозаклепки): типы соединений —

ГОСТ 14776-79. -

Лазерная сварка, соединения

: типы соединений —

ГОСТ 28915-91. - Соединения трубопроводов: стальных — ГОСТ 16037-80, из меди и медно-никелевого сплава —

ГОСТ 16038-80. - Соединения сварные из алюминия и алюминиевых сплавов — ГОСТ 14806-80,

ГОСТ 27580-88. -

Электрошлаковая сварка: типы соединений —

ГОСТ 15164-78. -

Контактная сварка: соединения сварные —

ГОСТ 15878-79. - Соединения сварные из двухслойной коррозионностойкой стали — ГОСТ 16098-80.

» все ГОСТы по сварным соединениям одним списком

- ГОСТ 2.312-72 ЕСКД. Условные изображения и обозначения швов сварных соединений.

- ГОСТ Р ИСО 17659-2009 Сварка. Термины многоязычные для сварных соединений.

Эскизы и термины к подготовке соединений под сварку

(Изложение ГОСТ Р ИСО 17659-2009):

- Типы соединений

- Подготовка стыковых соединений под сварку плавлением

- Подготовка тавровых соединений под сварку плавлением

- Подготовка стыкового соединения с отбортовкой кромок под сварку плавлением

- Подготовка соединений под рельефную сварку

- Подготовка соединений под контактную сварку

Вид свариваемых деталей

При сварке различают следующие виды свариваемых деталей лист — Л (Р), труба — Т (Т), стрежень — (С) и их сочетания между собой лист с трубой (Л + Т), трубы с отводом (Т + О), трубы с трубой через муфту (Т + М + Т), лист со стержнем (Л+С).

Под понятием «труба» подразумеваются также детали замкнутого полого профиля, таких как: штуцер, патрубок, обечайка, корпус коллектора и пр. Под понятием «стержень » подразумеваются детали круглого и многогранного сплошного сечения, гладкие и с периодическим профилем.

Виды свариваемых деталей Л -лист, Т — Труба, Л+Т Лист +Труба, С — Стержень

Виды свариваемых деталей Л -лист, Т — Труба, Л+Т Лист +Труба, С — Стержень

Виды соединений

Стыковое соединение — сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности (рис. 2). Поверхности элементов могут быть несколько смещены при соединении листов разной толщины (см. рис.2, б).

Рис. 2. Стыковые соединения

Рис. 2. Стыковые соединения

Угловое соединение — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 3).

Рис. 3. Угловые соединения

Рис. 3. Угловые соединения

Тавровое соединение — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 4).

Рис. 4. Тавровое соединение

Рис. 4. Тавровое соединение

Нахлесточное соединение — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 5, а, б). Отсутствие опасности прожогов при сварке облегчает применение высокопроизводительных режимов сварки. Применение нахлесточных соединений облегчает сборку и сварку швов, выполняемых при монтаже конструкций (монтажных швов).

Торцовое соединение — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. 5, е).

Рис. 5. Нахлесточные (а, б) и торцовое соединения (в)

Рис. 5. Нахлесточные (а, б) и торцовое соединения (в)

Сварные швы подразделяют по разным признакам: по типу шва, по протяженности, по способу выполнения, по пространственному положению и по форме разделки кромок.

Технология нахлесточных соединений

Нахлесточное соединение выполняется с помощью лобового, бокового или косого углового шва. При этом если длина косого или лобового может быть практически любой, то боковой ограничивается интервалом 3 см. В швах короче этого расстояния напряжение очень сильно концентрируется по краям, а у более длинных напряжение распределяется очень неравномерно.

Нахлесточные сварочные швы также делятся на несколько разновидностей, выбор которых зависит от сооружения.

Сварное соединение нахлесточного типа можно сделать также с помощью заклепочных и прорезных швов. В первом случае в поверхности пластины, наложенной сверху, прожигается сквозное отверстие, и вдоль его краев накладывается кольцевой шов. Возможен вариант, когда все отверстие заполняется расплавленным металлом. Во втором случае прорезается не круглое отверстие, а щель, и шов накладывается вдоль ее периметра.

Прочность нахлесточной сварки можно повысить следующими способами:

- В зависимости от вида предстоящих нагрузок подобрать подходящий вид сварки и электродов.

- Расположить сварные швы симметрично силе воздействия нагрузок.

- Использовать несколько видов сварных швов, что увеличит их общую длину и снизит падающее на них напряжение.

Это поможет компенсировать недостаток квалификации исполнителя сварочных работ, одновременно помогая ему приобрести необходимый опыт.

Подобные работы есть смысл проводить обычно в том случае, когда масса соединяемых деталей очень велика, а возможность их перемещения с необходимой точностью ограничена. При соблюдении всех правил прочность не будет уступать монолитному изделию.

Сращивание на ус и соединение с прирезкой

Сращивание на ус соединяет концы деталей, расположенных на одной прямой, а соединение с прирезкой используется, когда надо соединить две профильные детали под углом друг к другу.

Сращивание на ус

При сращивании на ус детали соединяются одинаковыми скосами на торцах таким образом, что одинаковая толщина деталей остается неизменной.

Соединение с прирезкой

Соединение с прирезкой (с подрезкой, с пригонкой) используется, когда надо соединить в углу две детали с профилем, например, два плинтуса или карниза. Если деталь сдвинется в процессе ее крепления, то зазор будет менее заметен, чем при угловом соединении на ус.

1. Закрепите на месте первый плинтус. Придвиньте к нему вплотную второй плинтус, расположенный вдоль стены.

Закрепите первый плинтус на месте и прижмите к нему второй плинтус, выровняв его вдоль стены.

2. Проведите по профильной поверхности закрепленного плинтуса маленьким деревянным бруском с прижатым к нему карандашом. Карандаш оставит на размечаемом плинтусе линию разметки.

Бруском с прижатым к нему карандашом, приставленным острием ко второму плинтусу, проведите по рельефу первого плинтуса, и карандаш разметит пинию отреза.

3. Обрежьте по линии разметки. Проверьте пригонку и при необходимости подправьте.

Сложные профили

Уложите первый плинтус на место и, поместив второй плинтус в стусло, сделайте на нем скос. Линия, образованная профильной стороной и скосом покажет требуемую форму. Обрежьте по этой линии лобзиком.

![Глава vii. сварные соединения и швы [1979 рыбаков в.м. - сварка и резка металлов]](http://idealmam.ru/wp-content/uploads/f/e/a/feaa29e20ce80b8ead2c1769bc38e49f.png)