Форма — графит

Форма графита оказывает влияние на скорость газовой и электрохимической коррозии чугуна. Более стойким против окисления является чугун с шаровидной формой графита.

Форма графита этих чугунов может быть пластинчатая и шаровидная. Кроме никеля и марганца аустенитные чугуны легируют хромом, медью, молибденом. Для снижения стоимости чугуна никель частично заменяют марганцем. Аустенитные слабомагнитные чугуны применяют в электротехнической промышленности и приборостроении. Как жаростойкие, коррозионно — и износостойкие чугуны применяют в химическом машиностроении, двигателестроении ( седла клапанов, выпускные патрубки, гильзы цилиндров, втулки направляющие), в турбостроении, для деталей насосов, перекачивающих щелочи, кислоты, морскую воду, для деталей, работающих при тепловых ударах.

|

Диаграмма изотермических превращений аустанита в 33 НЗМНОГО МбНЬШб, Ч6М у уГЛерОДЭ. |

Форма графита зависит от температуры отжига и состава чугуна. Углерод отжига быстрее разрастается вдоль высокоугловых границ и субграниц, так как по ним быстрее отводятся атомы железа. Такое нежелательное разветвление графита усиливается с ростом температуры и после отжига при температурах выше 1050 — Ю70 С механические свойства чугуна оказываются очень низкими. Этим определяется верхняя температурная граница первой стадии графитизации.

Форма графита в графитизирован-ных чугунах разнообразна: пластинчатая, вермикулярная — червеобразная, хлопьевидная и шарообразная. Эти формы графита и определяют основные типы чугунов: серый чугун, чугун с вер-микулярным графитом, ковкий чугун с хлопьевидным графитом и высокопрочный чугун с шаровидным графитом. При этом структура металлической основы может быть от ферритной до аустенитной. Государственными стандартами регламентировано около 100 марок чугунов.

Форма графита становится менее правильной по мере удаления от открытого торца изложницы к донной части и от поверхности в глубь стенки.

Форма графита ( пластинчатая, шаровая) мало влияет на коррозию. Кремний в пределах до 4 % действует отрицательно на химическую стойкость в кислотах и особенно в щелочах; фосфор до 0 6 % не оказывает вредного влияния. Медь в пределах до 1 4 % благоприятно влияет на химическую стойкость отливок в слабых минеральных кислотах, щелочах, рудничной воде, атмосфере и в нефтяных продуктах; так же благоприятно действует никель до 3 % — в неокислительных кислотах, щелочах, в том числе концентрированных расплавах, хром до 1 % — в морской воде и слабых кислотах, олово и сурьма ( до 2 %) — в слабых кислотах; сера в общем действует отрицательно, особенно в кислотах.

Форма графита после отжига отливок определяется составом чугуна и температурой отжига. Графитизация дает возможность получения глобулярных, округлых образований графита. Однако не всегда удается получить подобные включения. Повышение содержания в чугуне хрома, марганца и теллура ухудшает формы графита. Вместо глобулярной графит принимает крабообразную и разветвленную форму, что приводит к ухудшению механических свойств, главным образом пластичности чугуна.

Форма графита, его выделение и распределение также влияют на теп лопроводность. Например, высокопроч иый чугун имеет более низкую тепло проводность, чем серый чугун.

Форма графита, его выделение и распределение также влияют на теплопроводность. Например, высокопрочный чугун имеет более низкую теплопроводность, чем серый чугун.

Такая форма графита и является основной причиной высоких прочностных и пластинчатых характеристик ковкого чугуна. Термин ковкий чугун является условным, поскольку изделия из него, так же как и из любого другого чугуна, изготавливают не ковкой, а путем литья, и указывает на повышенную пластичность по сравнению с серым чугуном. Состав ковкого чугуна выдерживается в довольно узких пределах.

Эта форма графита способствует повышению прочности и особенно пластичности чугуна.

Эта форма графита образуется в основном в чугуне с преимущественно ферритной структурой металлической основы.

Вермикулярная более утолщенная форма графита ГфЗ кристаллизуется чаще всего в низколегированном чугуне с перлитной матрицей и отличается большим разнообразием как размеров, так и очертаний.

Влияние формы графита было исследовано : 1) на образцах высокопрочного чугуна с шаровидным графитом, легированного никелем, 2) на образцах, вырезанных из чугунного листа с шаровидным графитом более мелкого размера, чем у первых, и 3) на образцах обычного литейного чугуна с пластинчатым графитом, которые вырезали из отливок, предназначенных для эмалирования.

Характерные черты и свойства чугуна

Этот металлический сплав обладает такими свойствами:

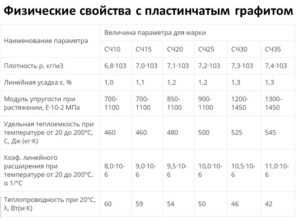

- Физические свойства: удельный вес, действительная усадка, коэффициент линейного расширения. Например, содержание углерода в чугуне напрямую влияет на его удельный вес.

- Тепловые свойства. Теплопроводность обычно рассчитывают по правилу смещения. Для твердого состояния металла объемная теплоемкость составляет 1 кал/см3*оС. Если металл находится в жидком состоянии, то она примерно равна 1,5 кал/см3*оС.

- Механические свойства. Примечательно, что на эти свойства влияет как сама основа, так и форма и размеры графита. Серый чугун с перлитной основой является наиболее прочным, а с ферритной — самым пластичным. Пластинчатая форма графита характеризуется максимальным снижением прочности, в то время как у шаровидной формы это снижение минимально.

- Гидродинамические свойства. Наличие в составе марганца и серы влияет на вязкость материала. Также она имеет свойство увеличиваться, когда температура сплава переходит точку начала затвердевания.

- Технологические свойства. Этому металлу характерны отличные литейные качества, а также стойкость к износу и вибрации.

- Химические свойства. По мере убывания электродного потенциала структурные составляющие сплава располагаются в следующем порядке: цементит — фосфидная эвтектика — феррит.

На свойства сплава также оказывают влияние специальные примеси:

- Добавление серы значительно уменьшает текучесть и снижает тугоплавкость.

- Фосфор позволяет изготовить изделия разнообразной формы, но при этом уменьшает его прочность.

- Добавление кремния уменьшает температуру плавления материала, а также заметно улучшает литейные свойства. Содержание кремния в различном процентном соотношении дает возможность получить сплавы разного цвета: от ферритного до чисто белого.

- Присутствие в сплаве марганца значительно повышает твердость и прочность материала, но при этом ухудшаются его литейные и технологические качества.

- Кроме этих примесей в состав сплава могут также входить иные компоненты. В таком случае материалы называют легированными. Чаще всего к чугуну примешиваются титан, алюминий, хром, медь и никель.

Кристаллическая решетка графита

Кристаллическая решетка графита состоит только из атомов углерода. Кристаллической решетке графита присуща ярко выраженная слоистая структура,

расстояние между слоями 0,335 нм.

В кристаллической решётке графита каждый атом углерода связан с тремя другими окружающими его атомами углерода. Кристаллическая решетка графита бывает двух типов: гексагональная

(α-графит) и ромбоэдрическая (β-графит, метастабильная форма). Атомы углерода каждого слоя кристаллической решётки α-графита расположены напротив центров

шестиугольников, находящихся в соседних (нижнем и верхнем) слоях; положение слоев повторяется через один, каждый слой сдвинут относительно

другого в горизонтальном направлении на 0,1418 нм (укладка АВАВА). В ромбоэдрической решетке β-графита положение плоских слоев повторяется не через один слой, как в

гексагональной решётке, а через два. Несмотря на то, что β-графит метастабилен, в природном графите его содержание может доходить до 30%. При

температурах 2230-3030°С ромбоэдрический графит полностью переходит в гексагональный. Альфа-графит и бета-графит обладают

сходными физическими свойствами (за исключением несколько отличающейся структуры графена).

Электропроводность кристаллов графита анизотропна: близка к металлической в направлении, параллельном базисной плоскости, и на порядок меньше

в перпендикулярном направлении. Анизотропия характерна также для звукопроницаемости (акустических свойств) и теплопроводных свойств графита.

Графит в чугуне. Форма графита

Графит — это также микроструктурная составляющая серого, ковкого, высокопрочного чугунов (см. чугун) и

чугуна с вермикулярным графитом. Графит в чугуне в основном состоит из углерода и предопределяет специфические

свойства чугуна. Естественно, количество графита в чугуне определяется содержанием углерода. Для обеспечения хороших литейных свойств чугуна углерода должно

быть не меньше 2,4%.

В зависимости от формы различают графит (рисунок): пластинчатый

(серый чугун), вермикулярный (чугун с вермикулярным графитом), хлопьевидный (ковкий чугун),

шаровидный (высокопрочный чугун). Хлопьевидный графит также называют углеродом отжига.

Графит в чугуне по сравнению с металлической матрицей обладает низкими механическими свойствами, и

графитовые включения можно рассматривать как пустоты, трещины. Свойства чугуна зависят от

количества графита и его формы. Самой неблагоприятной формой является пластинчатый графит

(можно сравнить с трещинами, надрывами внутри металла). По мере скругления включений графита прочность и

пластичность чугуна увеличиваются (высокопрочный чугун). Структура графита в чугунах большинства отливок формируется при

кристаллизации чугуна, т.е. при затвердевании отливок.

Графит в чугуне классифицируют не только по форме, но и по размерам включений, его количеству (для пластинчатого и

шаровидного графита) и распределению (пластинчатый графит) в структуре чугуна.

Образование графита в чугуне — см. Графитизация.

Для определения формы графита в чугуне, количества и распределения графитовых включений в чугуне проводят различные

металлографические исследования.

Про количественный и качественный анализ изображений структуры металлов и сплавов (в том числе — включений графита в чугуне)

читайте на странице Металлография и др.

Состав и структура металла

Чугун в качестве структурного материала представлен металлической полостью с графитными включениями. Основными его компонентами выступают перлит, ледебурит и пластичный графит. Интересно, что в различных видах сплавов эти элементы присутствуют в неодинаковых пропорциях либо могут совсем отсутствовать.

По своей структуре чугунный сплав разделяется на следующие разновидности:

- Перлитный.

- Ферритный.

- Ферритно-перлитный.

При этом графит может присутствовать в нем в одной из таких форм:

- Шаровидной: графит принимает эту форму при добавлении присадки магния. Обычно она свойственна высокопрочным чугунным изделиям.

- Пластичной: графит напоминает форму лепестков (именно в такой форме он присутствует в обычном чугуне). Такой материал характеризуется повышенной пластичностью.

- Хлопьевидной: такая форма получается в процессе отжига белого чугуна. Графит в хлопьевидной форме встречается в составе ковкого чугуна.

- Вермикулярной: графит в этой форме присутствует в сером чугуне. Она разрабатывалась специально для повышения его пластичных свойств.

Разновидности материала

Существуют такие виды чугуна, как предельный и литейный. Первый используют при производстве стали по кислородно-конвертерному пути. Кремний и марганец в таком сплаве содержится в очень малом количестве. Литейный вид материала более широко используется в промышленности и производстве. Он, в свою очередь, подразделяется на следующие виды:

Существуют такие виды чугуна, как предельный и литейный. Первый используют при производстве стали по кислородно-конвертерному пути. Кремний и марганец в таком сплаве содержится в очень малом количестве. Литейный вид материала более широко используется в промышленности и производстве. Он, в свою очередь, подразделяется на следующие виды:

- Белый чугун — в нем углерод представляет собой карбид железа. При этом на его разломе видно белый отлив, откуда и пошло его название. В чистом виде он не используется. Применяется в процессе производства ковкого чугуна.

- Для серого чугуна характерен серебристый отлив на изломе. Он имеет широкую сферу применения и отлично обрабатывается при помощи резцов.

- Высокопрочный сплав используется для повышения прочностных характеристик изготавливаемого материала. Его получают из серого чугуна путем добавления к его массе примеси магния.

- Ковкий чугун также является одной из разновидностей серого чугуна. Его название говорит о том, что он обладает повышенной пластичностью, а получают его из белого чугуна при помощи отжига.

- Половинчатый — обладает специальными свойствами. Часть углерода в его составе находится в виде графита, остальная часть — в виде цементита.

Влияние примесей на свойства чугуна

В составе чугунных сплавов всегда присутствуют и другие ингредиенты, имеющиеся там изначально или вводимые с какой-то целью. И даже немного примесей может оказывать влияние на свойства чугуна:

- Марганец способствует растворению углерода – то есть, увеличивает возможность сохранения цементита, образуя карбиды. Содержание – около полутора процентов.

- Кремний, напротив, влияет на увеличение выделения графита в составе чугуна, что уменьшает объем растворенного в нем углерода. Конечная структура сплава зависит от соотношения имеющегося углерода и кремния. Варьируя его при различных условиях производства, можно получать отличающийся уровень твердости, прочности, обрабатываемости.

- Сера оказывает влияние на прочностные и пластичные параметры, снижая их показатели, но несколько повышает износостойкость. Считается нежелательным компонентом, увеличивающим шансы на появление трещин.

- Влияние фосфора незначительно, но все-таки имеется – он в какой-то мере увеличивает жидкотекучесть, твердость и износостойкость.

- Кислород оказывает негативное влияние на свойства сплава. Так, в виде закиси железа он усиливает горячеломкость.

- Водород тоже вреден, даже в небольших дозах. Выделяясь в поры слитка, газ вызывает охрупчивание с вероятностью растрескивания металла.

- Азот повышает прочность, но слишком много азота приводит к образованию трещин.

- Легирующие элементы оказывают позитивное влияние на свойства чугуна. Так, никель повышает твердость, коррозионную стойкость, улучшает обрабатываемость. Молибден повышает твердость, износоустойчивость.

Серый чугун

Данный вид углеродистого сплава является самым широко применяемым из чугунов. Сплав используют при литье деталей требующих высокой устойчивости к нагрузкам на сжатие. Ограничение использования материала определяет его хрупкость и неустойчивость к изгибающим нагрузкам. Сплав применяют в литье цилиндров двигателей, несущих станин станков и корпусов оборудования.

Детали из серого чугуна

Факторы, влияющие на свойства сплава

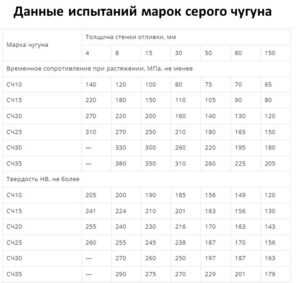

При плавке серых чугунов происходит выделение в структуре углерода в виде графита, где последний формируется отдельными пластинками или чешуйками. При этом для обеспечения соответствующей твёрдости и прочности содержание углерода должно быть в пределах 2.4-3.7%. В случае превышения углерода в составе сплав будет отличатся повышенной хрупкостью. При низком содержании углерода сплав потеряет свою твёрдость и литейные качества. Механические свойства серого чугуна во многом зависят от числа формы и распределения графита в структуре. Наиболее прочным считают сплавы с перлитной структурой, где графит равномерно распределён в виде микро-пластинок.

Технологии выплавки

Форма и размер графитных включений зависит от наличия в расплавленном чугуне центров кристаллизации, скорости его охлаждения и наличии добавок, обеспечивающих выделение графита. Чем больше в расплавленном материале нерастворимых частичек, тем больше центров кристаллизации, обеспечивающих формирование более мелких включений графита.

Для обеспечения большего числа центров кристаллизации перед разливом в формы осуществляют внедрение в жидкий металл модифицированных добавок в составе с кремнием, алюминием и кальцием. В раскалённом металле данные элементы переходят в соответствующие оксиды SiO2, Al2O3 и CaO в виде взвешенных частиц, образуя центры кристаллизации в структуре.

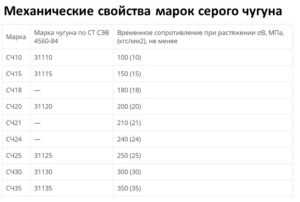

Марки серого чугуна

СЧПГ в отливках ГОСТ 1412-85: СЧ10, СЧ15, СЧ18, СЧ20, СЧ21, СЧ24, СЧ25, СЧ30, СЧ35. Число в маркировке означает временное сопротивление при растяжении (кгс/мм²).

Высокопрочный чугун

Данный сплав является подвидом модифицированного серого чугуна, где графит в структуре сплава распределён шаровидными включениями. Высокая прочность обусловлена меньшей площади к объёму сферических включений в структуре, что обеспечивает более монолитную металлическую основу сплаву. Формирование такой структуры обеспечивается присадками в виде чистого магния или связками (Например, Mg 20% + Ni 80%). Такие сплавы имеют ферритную или перлитную основу с более высокой пластичностью и ударной вязкостью, чем у обычных серых чугунов. Прочность сплава повышается с увеличением содержания в структуре перлита и увеличением дисперсности шариков графита. Вязкость повышается с увеличением в структуре феррита.

Такие чугуны успешно используют вместо стали для отливки коленчатых валов двигателей, шестерней, муфт, задних мостов, ступиц, картеров.

Среди высокопрочных чугунов ВЧШГ существуют следующие марки согласно ГОСТа 7293-85: ВЧ35-22, ВЧ40-15, ВЧ45-10, ВЧ50-7, ВЧ60-3, ВЧ70-2, ВЧ80-2, ВЧ100-2. Первое число означает временное сопротивление растяжению (кгс/мм²), второе относительное удлинение в %.

Достоинства и недостатки

Этот материал, как и любой другой, имеет свои сильные и слабые стороны.

К достоинствам чугуна относятся такие факторы:

- Иногда его даже сравнивают по характеристикам со сталью, ведь определенные его виды отличаются повышенной прочностью.

- Длительное время сохраняет температуру: при нагревании тепло по нему распределяется равномерно и долгое время остается неизменным.

- Является экологически чистым материалом, благодаря чему нередко используется при изготовлении посуды, в которой непосредственно будет готовиться пища.

- Не реагирует на кислотно-щелочную среду.

- Является долговечным материалом.

- Чем дольше используется изделие из этого материала, тем лучше становится его качество.

- Этот материал является абсолютно безвредным для организма человека.

К недостаткам можно отнести следующие факторы:

- Может покрываться ржавчиной даже при непродолжительном нахождении в нем воды.

- Является весьма дорогостоящим материалом, но несмотря на это, целиком оправдывает себя. Качество, практичность и надежность — вот основные признаки изделий, изготовленных из этого сплава.

- Серый чугун характеризуется маленькой пластичностью.

- Белый — весьма хрупок и идет чаще всего на переплавку.

Действие добавок на свойства чугунов

Если говорить о углероде в составе чугуна, то его относительное массовое повышение в составе сплава положительно влияет на текучесть раскалённого жидкого сплава. Вместе с этим, при выделении углерода в виде графита в структуре сплава объём вылитой заготовки увеличивается, что частично компенсирует усадку после полной кристаллизации. Таким образом, углерод положительно влияет на литейные качества и позволяет отливать достаточно точные размеры заготовок.

Кремний

Является хорошим катализатором для выделения графита в структуре сплава, что важно при производстве серых чугунов. При взаимодействии железа с кремнием образуются соединения силициды FeSi и Fe₃Si₂, активизирующие формирование графитных пластинок, блокируя образование цементита в структуре, повышающего хрупкость материала

Дополнительно, кремний повышает жидкотекучесть сплава, понижает температуру плавления, замедляет скорость охлаждения, что улучшает формообразования отливок. Содержание кремния в массе серых чугунов может присутствовать в пределах 0.8-3.6%.

Марганец

Элемент обратное действие кремнию — для устойчивого удерживания углерода в составе сформированного карбида (цементита), обеспечивая отбеливание чугуна. Предельное содержание марганца в серых чугунах ограничивается в пределах 0.5-1.5%.

Сера

Понижает текучесть расплавленного чугуна, снижает выделение графита и повышает его хрупкость. Данный элемент негативно влияет на качество сплава поэтому его содержание в составе не должно превышать 0.7%

Фосфор

Элемент создаёт в структуре твёрдую и хрупкую эвктетику, поэтому в чугунах предназначенных для изготовления деталей подвергаемых самым малым ударным нагрузкам его содержание не должно превышать 0.3%. Однако для литых деталей требующих повышенной износоустойчивости содержание фосфора доводят до массового содержания в пределах 0.7-0.8%. Дополнительно, фосфор повышает литейные свойства, понижает температуру плавления, уменьшает объёмную усадку. Доведение содержания фосфора до 1.2% позволяет получать гладкие, тонкие и чистые отливки. С таким содержанием фосфора используют чугун для художественного литья.

Никель

Используют как легирующий элемент для выравнивания механических свойств отливок со стенками разной толщины, способствует повышению твердости, коррозийной стойкости и обрабатыванию резанием.

Титан

Элемент притормаживает процесс выделения графита при содержании до 0.05%. С увеличением содержания титана процесс графитезации замедляется и повышает механические свойства.

Хром

Притормаживает процесс выделения графита, приводит к дроблению графитных включений, повышает дисперсность перлита, увеличивает прочность и твердость, снижает текучесть и пластичность сплава.

Магний

Стимулирует выделение графита при содержании элемента в сплаве до 0.01%, с увеличением количества стимулирует отбеливание сплава.

Молибден

Элемент замедляет выделение графита, стимулирует образование карбидов, повышает твердость и износоустойчивость без повышения сопротивляемости к обработке.

Свойства графита

В таблице приведена сравнительная характеристика свойств графита и алмаза.

В отличие от другой аллотропной формы углерода — алмаза — графит обладает электропроводными свойствами и является полуметаллом (это

свойство графита используется при производстве электродов).

Графит не плавится, а возгоняется при 3500°, то есть минуя жидкую фазу, переходит в газообразное состояние, но если одновременно с

повышением температуры повышать давление до 1000 атм (98 МПа), то можно получить расплавленный графит. Это открытие было сделано при изучении

свойств алмаза с целью синтезировать его . Однако получить алмаз из расплавленного графита не удалось.

Сфера использования

Этот металл используется в различных отраслях промышленности. Например, он широко применяется в машиностроении для производства различных деталей.

Чаще всего этот материал используется в производстве блоков для двигателей и коленчатых валов. Для изготовления последних необходим усовершенствованный сплав с добавлением специальных примесей из графита. Этот металл устойчив к трению, поэтому из него производят тормозные колодки высокого качества.

В жестких климатических условиях чугунный сплав незаменим, так как он позволяет изготовленным из него деталям машин работать бесперебойно даже при самых низких температурах.

В металлургической промышленности он себя также отлично зарекомендовал. Высоко ценятся его превосходные литейные свойства и относительно невысокая цена. Изделия из него отличаются очень высокой прочностью и износостойкостью.

В металлургической промышленности он себя также отлично зарекомендовал. Высоко ценятся его превосходные литейные свойства и относительно невысокая цена. Изделия из него отличаются очень высокой прочностью и износостойкостью.

Из чугунного сплава делается великое множество сантехнических изделий. Это батареи, раковины, разнообразные мойки и трубы. Широкой популярностью пользуются чугунные ванны и радиаторы отопления. Срок их службы весьма длительный. Во многих квартирах по сей день используются данные изделия, потому как они долго сохраняют свой первозданный вид и редко нуждаются в реставрации.

Немаловажен и тот факт, что превосходные литейные свойства чугуна позволяют изготавливать из него целые произведения искусства: такие как ажурные кованые ворота и всевозможные памятники архитектуры.

Примечательно, что цена за 1 килограмм чугуна обусловлена количеством находящегося в его составе углерода, а еще наличием разнообразных примесей и легирующих компонентов. Цена тонны чугуна составляет около 8000 рублей.

На сегодняшний день не существует ни одной сферы, где бы ни использовался этот металл. Его литье и сплавы выступают основой многих узлов, механизмов и деталей. Иногда он используется в качестве самостоятельного изделия, прекрасно справляясь с возложенными на него функциями. Это железосодержащее соединение является уникальным в своем роде. Оно остается незаменимым и поныне.

Чугун высокопрочный с шаровидным графитом

Высокопрочный чугун получают путем введения магния (до 0,9%) и церия (до 0,05%) в жидкий серый чугун перед разливкой его в формы. Основная часть этих модификаторов испаряется, окисляется и переходит в шлак, так что в твердом металле обнаруживается не более 0,01% этих элементов. Магний и церий активно удаляют из чугуна серу. Но главная роль их заключается в том, чтобы изменить чешуйчато-пластинчатую форму графита на шаровидную. После модифицирования чугуна магнием или церием в ковш добавляют 75%-ный ферросилиций (сплав железа с кремнием). В отличие от модифицированного серого чугуна высокопрочный чугун имеет более высокое содержание углерода и кремния и пониженное содержание марганца.

Металлическая основа высокопрочного чугуна состоит из феррита и перлита или только из перлита. В этом чугуне сочетаются ценные свойства стали и чугуна. Он обладает сравнительно высокой прочностью при достаточной пластичности и вязкости. Высокопрочный чугун с успехом заменяет стальное литье и даже стальные поковки, что дает большой экономический эффект. Изделия из высокопрочного чугуна благодаря его повышенной износостойкости могут работать в условиях трения. Высокопрочный чугун лучше, чем серый, сохраняет свою прочность при нагреве, поэтому может применяться для работы при температурах до 400°С (серый чугун выдерживает температуру до 250°С).

ГОСТ 7293-85 нормирует предел прочности σв, предел текучести σт, относительное удлинение δ и твердость НВ высокопрочных чугунов. Требования к отливкам из этих чугунов устанавливаются нормативно-технической документацией. Принцип маркировки высокопрочных чугунов (ВЧ) отличается от маркировки серых чугунов. В обозначение их марки входят два числа — первое указывает предел прочности на разрыв, второе — относительное удлинение. Например, марка чугуна ВЧ 42-12 означает, что данный чугун имеет предел прочности σв = 412 Н/мм2 (42 кгс/мм2) и относительное удлинение δ =12%.

Стандарт предусматривает 10 марок высокопрочных чугунов: ВЧ 38-17, ВЧ 42-12, ВЧ 45-5, ВЧ 50-7, ВЧ 50-2, ВЧ 602, ВЧ 70-2, ВЧ 80-2, ВЧ 100-2, ВЧ 120-2. Стандарт или справочник дает дополнительные сведения об этом чугуне: предел текучести σт = 274 Н/мм2 (28 кгс/мм2), твердость-140÷200 НВ.

Из высокопрочных чугунов изготовляют многие детали (в том числе фасонные), которые ранее получали из стали, базовые и корпусные детали повышенной прочности (корпуса и станины станков, крупные планшайбы, гильзы, каретки, цилиндры, кронштейны, зубчатые колеса, накладные направляющие станков и детали с поверхностной закалкой). Они заменяют стали Сталь 20Л, 25Л, ЗОЛ и 35Л.

Чугун серый

Серый чугун широко применяется в машиностроении. Такое название он получил по серому цвету излома, обусловленному наличием в структуре чугуна свободного углерода в виде графита. По виду металлической основы различают серые чугуны перлитные, перлитно-ферритные и ферритные.

Таблица 1. Чугуны серые литейные, их основные свойства и применение

| Марка | σв МПа | НВ | Свойства и применение |

| Сч10 | 275 | 139-274 | Малоответственные отливки с толщиной стенок до 15 мм (корпуса, крышки, кожухи и др.), детали, для которых прочностная характеристика не является обязательной,- опоки, арматуру, рамки, сковороды, декоративные детали, массивные строительные колонны, фундаментные плиты |

| СЧ15 | 314 | 160-224 | Малоответственные отливки с толщиной стенок 10 — 30 мм (трубы, корпуса клапанов, вентили при давлении — до 20 МПа и др.), корпусные малонагруженные детали, подмоторные плиты, рычаги, шкивы, маховики, емкости для масла и охлаждающей жидкости, корпуса фильтров, фланцы, крышки, звездочки цепных передач |

| СЧ18 | 354 | 167-224 | Ответственные отливки с толщиной стенок 10 — 20 мм (шкивы, зубчатые колеса, станины, суппорты и др.) |

| СЧ20 | 397 | 167-236 | Ответственные отливки с толщиной стенок до 30 мм (блоки цилиндров, поршни, тормозные барабаны, каретки и др.), для изготовления базовых корпусных деталей повышенной прочности и износостойкости, деталей, к которым предъявляются требования герметичности при давлении до 8 МПа (80 кгс/см2), корпусов, коробок передач, шпиндельных бабок, балансиров, планшайб, гильз, кареток, цилиндров, насосов, золотников, арматуры, компрессоров |

| СЧ25 | 450 | 176-245 | Ответственные отливки с толщиной стенок до 40 мм (кокильные формы, поршневые кольца и др.), для изготовления базовых корпусных деталей повышенной прочности и износостойкости, деталей, к которым предъявляются повышенные требования к герметичности |

| СЧ3О | 490 | 177-250 | Ответственные отливки с толщиной стенок до 60 мм (поршни, гильзы дизелей, рамы, штампы и др.), для изготовления кронштейнов, салазок столов и суппортов, деталей с поверхностной закалкой, цилиндров, корпусов насосов, дизелей и двигателей внутреннего сгорания, поршневых колец, коленчатых и распределительных валов |

| СЧ35 СЧ45 | 540 | 193-264 | Ответственные высоконагруженные отливки с толщиной стенок до 100 мм (малые коленчатые валы, детали паровых двигателей и др.) деталей, для изготовления к которым предъявляются требования герметичности при давлении свыше 8 МПа |

Графит обладает низкими механическими свойствами. Он нарушает целостность металлической основы. Располагаясь между зернами металлической основы, графит ослабляет связь между ними. Поэтому серый чугун плохо сопротивляется растяжению и имеет очень низкую пластичность и вязкость. Чем крупнее и прямолинейнее графитовые включения, тем хуже механические свойства чугуна. Твердость серого чугуна, а также его сопротивление сжатию близки к показателям стали, имеющей такую же структуру, как у металлической основы чугуна.

Графит оказывает и некоторое положительное влияние на свойства чугуна, в частности, он повышает его износостойкость, действуя аналогично смазке, повышает обрабатываемость резанием, так как делает стружку ломкой, способствует гашению вибраций изделий, уменьшает усадку при изготовлении отливок.

Механические свойства серого чугуна могут быть улучшены равномерным распределением мелкопластинчатого графита в отливке. Это достигается путем специальной обработки — модифицирования, когда в жидкий чугун перед его разливкой вводят добавки, которые образуют дополнительные центры графитизации, в результате чего получается мелкопластинчатый графит. Чугун с таким графитом называют модифицированным. От обычного серого чугуна он отличается более высоким сопротивлением разрыву, однако пластичность и вязкость его при модифицировании не улучшаются.

По ГОСТ 1412-85 буквы СЧ в обозначении марки чугуна означают — серый чугун. Двузначная цифра соответствует пределу прочности при растяжении σв МПа. Стандарт нормирует предел прочности серых чугунов σв = 274÷637 МПа, твердость — 143÷637 НВ и химический состав.

Основные свойства серого чугуна и его применение приведены в таблице 1.