Особенности оборудования

Котел утилизатор работает без собственной топочной камеры. Такой агрегат использует тепло, получаемое в ходе других технологических процессов.

Одна из характерных черт функционирования промышленных утилизационных систем состоит в том, что в выходящих газах могут находиться множество небольших частиц. Они бывают в жидком, твердом или газообразном виде. Возникают частицы вследствие работы производственных установок и представляют собой осколки металла, шихты, шлака или окалины. Жидкие частицы — результат выплавки металлов. В целом, образование этих микроотходов связано с повышенными температурами, применяемыми при металлообработке.

На эффективность утилизации выходящих газов оказывает влияние тепловая мощность отопительного агрегата, режим подачи в него отходов и их температура. Объем и температура выходящих газов зависит от количества сжигаемого топлива и характера промышленного процесса. Значительный объем шихтовых газов выдается в цветной и черной металлургии — при продувании конвертеров кислородом.

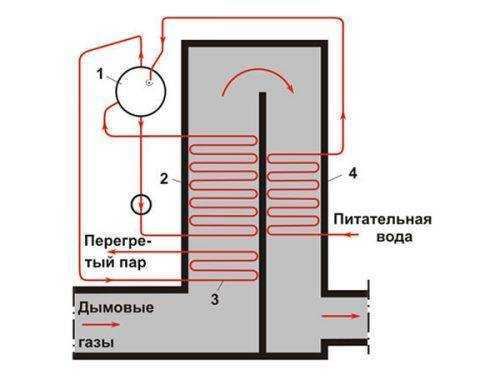

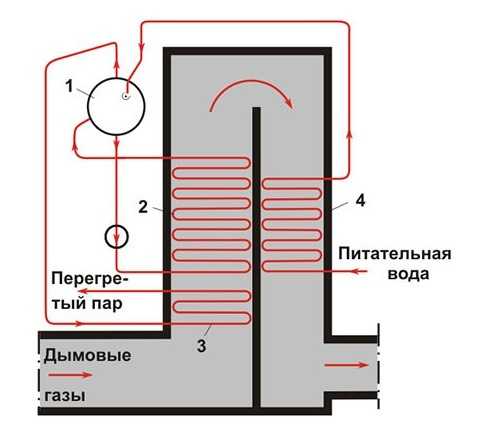

Схема котла-утилизатора с принудительной циркуляцией: 1 — барабан; 2 — испарительная часть; 3 — пароперегреватель; 4 — водяной экономайзер.

Как сказано выше, на функционирование утилизатора большое влияние оказывает режим подачи в него газов. Промышленное оборудование (особенно это относится к конвертерам) часто работает циклично, что отрицательно сказывается на продуктивности котельного агрегата.

Котел утилизатор можно классифицировать по следующим параметрам:

- По температуре газа, подающегося в агрегат. По этому параметру оборудование подразделяется на: низкотемпературное (менее 900 градусов) и высокотемпературное (свыше 1000 градусов). В условиях низких температур передача тепловой энергии осуществляется благодаря конвекции, а при высоких показателях — в процессе излучения. При температурах, превышающих 1100 градусов, жидкие продукты сгорания меняют свое агрегатное состояние.

- По паровым характеристикам котел утилизатор может относиться к 3 классам: оборудования с низким давлением (1,5 МПа и 300 градусов), с повышенным давлением (4,5 МПа и 450 градусов), и с высоким (от 10 до 14 МПа и 550 градусов).

- По принципу передвижения жидкости, пара и продуктов сгорания утилизационные котлы разделяются на два типа: газотрубные и водотрубные.

- По способу передвижения жидкости в испарительном контуре утилизирующее оборудование дифференцируется на котлы с естественной и принудительной циркуляцией.

- По комплектации и нагревательным поверхностям оборудование подразделяется на такие типы: башенный, горизонтальный и туннельный. В низкотемпературных устройствах применяется змеевиковая конвективная нагревательная поверхность. В высокотемпературных модификациях — конвективно-радиационная поверхность.

Сфера применения

Сферу применения утилизаторов тепла отработанных газов можно разделить на области: промышленную и хозяйственную.

В промышленной области источником утилизации тепловой энергии могут быть самые разнообразные технологические процессы, в которых происходит или генерация избыточного тепла, или его неполное расходование. Потребление утилизированного тепла (водяного пара или горячей воды) может происходить в интересах поддержания тех или иных технологических процессов, но чаще всего – для обогрева производственных помещений (цехов) или обеспечения горячего водоснабжения предприятия.

В хозяйственной области источником утилизации тепловой энергии в большинстве случаев являются теплогенераторы систем отопления и (или) горячего водоснабжения, такие как центральные котельные или отдельные котлы (печи). Потребление полученной горячей воды происходит преимущественно в интересах централизованного или локального водяного отопления и (или) горячего водоснабжения.

Рис.5 Схема подключения экономайзера бытового класса

Коллекторы

Необходимое количество коллекторов и их расположение будут обеспечивать максимальное удобство их использования и обслуживания.

Конструкция раздающих и сборных коллекторов обеспечит равномерное распределение водяного и парового потока во всех трубных пучках. Они обеспечат свободное расширение трубных пучков. Компоновка трубных коллекторов позволит производить замену трубок и чистку внутренних поверхностей. При повреждении трубки в составе одного модуля, может понадобиться вырезать несколько труб для ее ремонта.

Патрубки, связывающие трубные пучки с коллекторами будут расположены вне корпуса котла. Проектная температура коллекторов будет определяться согласно стандартам EN.

Торцы трубок, коллекторов и других открытых частей, работающих под давлением, будут очищены от нагара и других соединений, а также будут уплотнены во избежание попадания инородных тел во время транспортировки, хранения перед монтажом. Эти части не будут уплотняться во время очистки, для того чтобы обеспечить осмотр и полное удаление чистящих средств.

Все патрубки и штуцера будут приварены к коллекторам в производственных цехах.

Где это возможно, коллекторы будут той же длины что и бесшовные трубки, а также будут иметь оснащение, предназначенное для дренирования.

Конструкция выходных коллекторов позволит воспринимать изгибающие моменты и моменты тяги от прикрепленных трубопроводов.

Испытательные патрубки под давлением, колодцы термометров, устройства фиксирующие температуру, а также испытательные образцы, необходимые для полных испытаний котла будут предоставлены наряду с постоянной измерительной аппаратурой.

Комплектация оборудования

В базовой комплектации котлоагрегаты снабжены достаточным количеством функциональных блоков. В нее обязательно входят насосная группа, изоляционные устройства, панель управления.

В базовой комплектации котлоагрегаты снабжены достаточным количеством функциональных блоков. В нее обязательно входят насосная группа, изоляционные устройства, панель управления.

Переориентации производственного предприятия или освоении им новых сфер деятельности может появляться нужда в дополнительных технических приспособлениях. Оно может включать в себя такие элементы:

- защитные устройства: жароустойчивое экранирование, блоки предохранения, запирающие клапаны, подвесные детали;

- насосное оборудование;

- устройства, обеспечивающие вентиляцию и нагнетание воздушных масс.

В некоторых многокомпонентных системах используются также арматурные элементы из арсенала сантехника. Они нужны для конструирования различных типов теплообменных устройств.

Нюансы монтажа

Монтаж начинает с выбора места под электрокотельную, при установке мощных агрегатов более 6 кВт рекомендуется отдельное помещение без доступа посторонних лиц и детей. ТЭНовые конструкции отопительного котла промышленного изготовления допускается устанавливать на кухне. ЭК располагают так, чтобы около него оставалось свободное место для обслуживания и ремонта. Минимальные просветы:

- до верхнего перекрытия помещения — 0.80 м;

- до «0» отметки в случае навесного типа — не менее 0.50 м;

- до стен — 0.05 м;

- до труб — более 0.50 м;

- перед фронтом котла — более 0.70 м.

Важное значение имеет уровень расположения корпуса – он должен быть строго горизонтальным. Установка котла зависит от типа системы отопления – при естественной циркуляции электрокотел располагается в нижней точке, с принудительной циркуляцией – в любом удобном месте

Возможна установка не одного агрегата, а несколько, в этом случае обвязка их осуществляется параллельно, чтобы они работали с одинаковой нагрузкой

Возможна установка не одного агрегата, а несколько, в этом случае обвязка их осуществляется параллельно, чтобы они работали с одинаковой нагрузкой.

Алгоритм установки:

- Для настенной конструкции сначала устанавливают кронштейны, которые поставляются в комплекте с агрегатом.

- После крепления их на стене дюбелями или анкерами навешивают корпус.

- Напольный агрегат устанавливают на ровной подставке из диэлектрика.

- Обвязывают контуры отопления и ГВС.

- Устанавливают запорно-регулирующую арматуру на входном и выходном патрубке.

- Устанавливают грязевик датчики, манометры и термометры по рабочей схеме.

- Подключают агрегата к электросети. В качестве кабель-канала можно использовать гофрированный гибкий трубопровод.

- Если скачки напряжения в сети нередки, то подключение нужно выполнять через стабилизатор.

- Устанавливается электрозащита, мощность предохранителя выбирают выше самой большой токовой нагрузки котла в рабочем состоянии, заземление при подключении обязательно. Выполняют заземление 3- или 5- жилой в кабеле.

- Нулевой рабочий провод N присоединяют к нулевой шине щитка.

- Заземляющий РЕ провод присоединяется к своей шине «Земля».

- Для силовой линии используют марку ВВГ кабеля с количеством жил 3 или 5, с сечениями соответствующей мощности ЭК, обычно размер обозначен в паспорте изделия.

- Двухконтурный котел обвязывается через трехходовой клапан электрического типа. По сигналу термостата, он направляет поток теплоносителя на подогрев контура ГВС либо отопления.

- После окончания монтажный работ котел осматривают и убеждаются в том, что он установлен строго горизонтально и к нему подключены все коммуникации.

- Заполняют котел водой и под водопроводной водой делают опрессовку — определяют утечки в соединениях и исправность запорно-регулирующей арматуры.

- Проверяют работу электрооборудования котла и циркуляционного насоса встроенного в котел.

- Тестируют работоспособность датчиков и автоматики безопасности.

Электрические котлы с насосом это самый передовой метод отопления с возможностью современной регулировкой нагрева от 0 до 100 %, Используя систему «Умный дом» управление можно выполнять онлайн, вне стен дома. И хотя сам насос потребляет дополнительное электричество для своей работы, эти затраты окупаются быстро с учетом комфортности, автономности и безопасности услуг

Самое важное – у этой схемы большое будущее, учитывая, что в нее легко интегрируются любые вторичные энергоресурсы зеленой энергетики, в связи, с чем данный вид теплоснабжения набирает популярность во всем мире

Применение котлов утилизаторов

Котлы утилизаторы нашли широкое применение в промышленном секторе и системах жизнеобеспечения, используя энергию уходящих газов.

Поскольку устройство не подключено к системам топливоподачи или другим источникам природных энергоносителей, для эффективности схемы регенерации котел устанавливают непосредственно в точке бросовой энергии.

Устройство утилизатора. Источник фото: info.wikireading.ru

Устройство утилизатора. Источник фото: info.wikireading.ru

Области применения устройств для использования вторичных энергоресурсов:

- в схеме повышения эффективности работы ТЭС;

- утилизация выбросов после работы ГТУ;

- утилизация тепла в черной и цветной металлургии;

- утилизация выбросов химической промышленности и азотных удобрений;

- технологических циклах целлюлозно-бумажной отрасли;

- строительных материалов;

- нефтяной отрасли.

В России несколько заводов выпускающие подобное оборудование, их номенклатура способна удовлетворить широкий спектр использования вторичных энергоресурсов. Отличительной чертой таких КУ является их уникальность, поскольку они выпускаются индивидуально под реальные выбросы, фактически установленное оборудование и площадку для монтажа.

Виды котлов-утилизаторов в России:

- Объекты малой энергетики от 2 до 60 МВТ, водогрейный тип, с естественной циркуляцией воды, топкой или без, имеющие горизонтальное или вертикальное движение газовой среды.

- Блоки до 300 МВТ, паровые КУ, моно или дубль блоки ПГУ или дополнения к схемам существующих ЭС в паре: газотурбинная установка и котел утилизации.

- Блоки до 850 МВТ, паровые котлы в схеме ПГУ.

Основные технические данные КУ для энергетики:

- паропроизводительность от 10 до 300 т/ч;

- давление среды от 0.46 до 12.7 Мпа;

- использование температуры от 200 до 560 С.

Классификация

Выделим основные виды котлов-утилизаторов:

- По конструктивному обустройству системы труб: водотрубные и газотрубные котлы.

- По температуре используемого газа: низкотемпературные и высокотемпературные.

- По параметрам пара на выходе из котла: низкого давления, повышенного давления и высокого давления.

- В зависимости от конструкции: туннельный, башенный и горизонтальный. Конструкция в основном выбирается в соответствии с особенностями помещения и используемыми газами. Туннельный тип наиболее эффективный, поскольку он подразумевает длинный путь прохождения уходящего газа.

Кроме того, выделяют котлы с естественной и вынужденной циркуляцией жидкости и газов. Но использовать естественную циркуляцию сегодня невыгодно. Это было оправдано в годы, когда насосное оборудование стоило дорого и не было возможности подобрать устройство для каждой конкретной машины. Сегодня такая возможность есть.

Использование принудительной циркуляции позволяет уменьшить габариты котла, сделать его более эффективным и экономически целесообразным. Эффективность котла измеряется в Вт, то есть единицах тепла в единицу времени. Мощность котла соотносится с теплопотребностью здания при выборе оборудования.

При подборе утилизатора учитывается так же и максимальные возможности уходящих газов по отдаче тепла. Вытянуть всю энергию не получится, это противоречит второму закону сохранения энергии.

https://youtube.com/watch?v=zsPRrUzhdEk

Принцип работы котла-утилизатора

Все газотрубные устройства можно разделить на два типа: те, которые располагаются вертикально, и те, которые – горизонтально. Агрегаты аще всего устанавливают поблизости от обжиговых, мартеновских и других видов печей. Нельзя сказать, что газотрубное оборудование представляет собой слишком мощные агрегаты.

В области газохода располагаются настенные элементы (ленты и экраны) и пароперегревательный конвективный пакет. Тепло превращает воду в пар. Вода и пар циркулируют по поверхностям стенок котла. Чтобы поддерживать стабильный тепловой потенциал, перед утилизатором устанавливают предпоток, оснащенный газовой горелкой.

Как работают трубные утилизаторы:

- В основе работы лежит принцип многоразовой принудительной циркуляции. Именно поэтому вид испарительного элемента может быть любой необходимой конфигурации. Испарительный элемент разделяют на секции, подключенные параллельно: это уменьшает сопротивление области испарения и приводит в действие циркуляционные насосы.

- Вода поступает в котел и проходит экономайзер, перенаправляясь в барабан агрегата отопления. Из него жидкость выкачивает насос, затем она перенаправляется в пакеты испарения.

- В барабане происходит разделение паровых смесей и воды. Это приводит к тому, что из пара в агрегате выделяется вода.

Через паронагреватель пар переходит в систему отопления. Сам котел утилизатора может иметь П-образную, горизонтальную или башенную форму. На выбор конструкции влияет место, в котором будет установлен котел.

Котлов-утилизатор

Отличительной особенностью котлов-утилизаторов, как оборудования для генерации пара, является необходимость обеспечения пропуска большого количества греющих дымовых газов на единицу вырабатываемого водяного пара ( ЕУД. Это отношение является прямой функцией начальной па входе в аппарат температуры дымовых газов и их расходом.

В большинстве котлов-утилизаторов тепловоспринимающие поверхности располагаются по ходу продуктов сгорания следующим образом: пароперегреватель, испаритель и водонагреватель. В данных котлах тепло в основном передается конвекцией.

При наладке котлов-утилизаторов следует проверять равномерность и устойчивость циркуляции, регулируя гидравлическое сопротивление змеевиков установкой шайб, как это делается на обычных паровых котлах.

При разработке котлов-утилизаторов принимался минимальный температурный напор А / мин 30 С, а недогрев воды до точки кипения в водяном экономайзере составлял 40 С.

| Компоновка котла. |

Трубная система котлов-утилизаторов имеет различные конфигурацию и расположение труб по типу стационарных или судовых котлов. Как и в котлах сбросных ПГУ, в котлах-утилизаторах с топкой для сжигания дополнительного топлива воздушный подогреватель может заменяться газоводяным.

Отдельные виды котлов-утилизаторов, рассмотренных в книге, постепенно заменяются котлами более современной конструкции или подвергаются модернизадии. Однако принципы организации ремонтов и рекомендации по повышению уровня эксплуатации, изложенные в книге, достаточно универсальны и применимы для котлов-утилизаторов различных типов.

Условия эксплуатации котлов-утилизаторов в различных производствах весьма разнообразны. Рассмотрим некоторые из них. Малые скорости обжиговых газов в котлах типа ВТКУ ( до 3 м / с) исключают эрозионный износ и самоочистку поверхностей нагрева котла, что приводит к их интенсивному заносу и повышению температуры за котлом и перед электрофильтрами сухой газоочистки. Обслуживающий персонал часто допускает продолжительную работу котлов-утилизаторов с превышением температуры газов на выходе на 100 — 150 С относительно регламентированной, что способствует увеличению отложений на поверхностях нагрева.

Узким местом котлов-утилизаторов являются пароперегре-вательные элементы, работающие в условиях псевдоожиженно-го слоя колчедана. Вследствие эрозионного износа труб змеевиков срок службы элементов из стали 12Х1МФ составляет всего 6 — 8 месяцев. Пароперегревательные блоки из стали 1Х11В2МФ работают в течение двух лет, однако и в этом случае трубы змеевиков подвергаются эрозионному износу. Срок службы испарительных элементов кипящего слоя составляет 3 — 3 5 года, при этом новые типы ширмовых водотрубных котлов-утилизаторов ВТКУ через 25 — 30 сут требуют остановки для чистки ширм, поскольку отсутствует их самообдувка.

| Котел-утилизатор КУ-16. |

При конструировании котлов-утилизаторов, использующих тепловые отходы, следует учитывать содержащиеся в греющих газах агрессивные компоненты, например, сернистые газы, поступающие из печей обжига серосодержащего сырья. Если в подводимых к котлу технологических газах есть горючие составляющие, организуют их предварительное дожигание в радиационной камере, которая в этом случае фактически превращается в топку.

Капитальный ремонт котлов-утилизаторов осуществляется для полного или близкого к полному восстановления их ресурса и предусматривает замену или восстановление любых его частей, в том числе базовых. Объем капитального ремонта включает: объем текущего ремонта; ремонт барабана котла; замену или бандажирование штуцеров барабана; замену труб поверхностей нагрева, соединительных труб в пределах котла, коллекторов, испарительных и пароперегревательных элементов; ремонт и замену металлоконструкций котла и восстановление антикоррозионного покрытия металлоконструкций.

| Схема замены пакетов поверхностей нагрева котла-утилизатора. |

При эксплуатации котлов-утилизаторов и ремонтах выявляются конструктивные недоработки, связанные с обеспечением стационарными и инвентарными средствами механизации, оптимальными техническими решениями их компоновки.

Надежность работы котлов-утилизаторов можно существенно повысить, если автоматизировано управление тем производством, в составе которого они установлены. При решении проблем автоматизации производств возникают трудности, преодолеть которые не всегда просто. Поэтому рассмотрим, например, схему автоматизации участка обжига сернокислотного производства. Схемой предусмотрена стабилизация всех контролируемых переменных, для которых имеется конкретный регулирующий орган.

Котел утилизатор

Котел утилизатор представляет собой теплообменное устройство, которое использует теплоту газотурбинных установок, печей, выхлопных газов дизелей или сушильных барабанов для передачи энергии тепла или пара в теплую воду или пар, осуществляет подогрев конденсата паровой турбины. По сути, позволяет получать горячую воду и пар. Оборудование может работать при изменении температуры и расхода газов, вызванные изменением температуры воздуха в диапазоне -36 +34°С. Рабочий диапазон нагрузок идентичен диапазону нагрузок газотурбинной установки и составляет 100%, 50% от номинальной.

Котлы утилизаторы газов широко используются в пищевой, текстильной, нефтяной и химической промышленности, устанавливаются на газовых, паровых и дизельных электростанциях, газовых, дизельных котлах и микротурбинах. Они существенно повышают эффективность работы оборудования, которое образует выхлопные газы и пар. Для обслуживания, ремонта и пусконаладочных работ используются специальные лазы, лестницы и площадки.

Котел утилизатор. Устройство.

Котел утилизатор это сложное оборудование, элементы которого прочно соединены между собой болтовыми соединениями. Котел оснащен защитной, регулирующей и запорной арматурой, предполагает дренажи, воздушники, устройства для отбора проб воды/пара, а также контрольно-измерительные приборы. Современные агрегаты имеют не только надежную систему защиты, но и различные блокировки, автоматизированную систему дистанционного управления. Поэтому эксплуатация, обслуживание и проведение предпусковых работ не доставит лишних проблем.

Все продукты сгорания, которые образуются в процессе работы, через дымовую трубу удаляются в атмосферу, объем выбросов определяется концентрацией окислов азота.

Учитывая, что котел работает при скользящих параметрах пара, то давление и температура пара не регулируются, а для снижения температуры уходящих газов на котле установлен газовый подогреватель конденсата, который работает автономно.

Крупные промышленные модели не имеют всех элементов котлоагрегата. Вторичные отходящие газы попадают сразу на экономайзер, испаритель и пароперегреватель. Воздухоподогревателя и топки нет, а газы, которые используются в котле, образуются в технологическом процессе основного производства. Температура газов, которые поступают, составляет приблизительно 350—700°C.

Газоход котла оборудован металлической обшивкой. Поверхности нагрева, которые в нем размещены, подвешены к потолочному перекрытию каркаса. Барабаны опираются на металлический каркас. Металлическая обшивка в свою очередь крепится к колоннам каркаса в районе поверхностей нагрева.

Изнутри диффузор и газоход покрыты изоляцией, поверх нее установлена металлическая обшивка. Выходная часть газохода имеет наружную изоляцию и декоративную обшивку. Входная и выходная части опираются на металлоконструкции.

Поверхности нагрева представляют собой вертикальные блоки из труб, имеют наружное поперечное просечное и сплошное оребрение. По ходу газов последовательно расположены ПВД, ИВД, ЭВД, ПНД, ИНД, ГПК.

Электрифицированный отсечной клапан позволяет поддерживать котел при остановке в горячем состоянии, установлен в выходной части газохода. За ним следует двухступенчатый шумоглушитель и компенсатор.

Металлическая обшивка делает котел газоплотным. Пароводяной тракт представлен отдельными контурами высокого и низкого давлений. В контур высокого давления входит экономайзерная, испарительная и пароперегревательная поверхность, в контур низкого – только испарительная и пароперегревательная.

Поверхности нагрева выполнены из труб, имеющих наружное спиральное оребрение, они поставляются модулями, а их габариты ограничены габаритами ж/д пути.

Производители: отечественные и зарубежные модели

Среди моделей утилизаторов, производимых в России, наиболее популярными являются инсинераторы ИН-50, выпускаемые ЗАО «Турмалин» г. Санкт-Петербург и паровой утилизатор Балтнер производства ЗАО «МЕДИТЕК «Знамя труда».

Презентация работы утилизатора медицинских отходов Балтнер и процесс их обеззараживания представлены в этом видео:

Для использования в лечебных учреждениях неплохо зарекомендовала себя СВЧ-установка УОМО-01/150 отечественного производства. Однако, для этого утилизатора требуется дополнительно приобретать сепаратор жидкости, а также измельчитель отходов.

Утилизатор Балтнер-Ш100

Из зарубежных производителей на российском рынке можно отметить компании Sanitec (США) и Meteka (Австрия). Они выпускают СВЧ-утилизаторы для микроволнового обеззараживания.

Популярные представители химических и термохимических утилизаторов – израильские модели Sterimed-1 и Sterimed-junior, а также итальянский Newster.

Если рассматривать стерилизаторы (автоклавы) импортного производства, то на российском рынке наибольшим спросом пользуются французские установки «ЭКОС» компании Technologies Environnement et Medical.

Что такое котел утилизатор

Котлы для регенерации бросового тепла устанавливаются в промышленности, особенно на заводах по выработке этилена и аммиака, серной и азотной кислот. Котлы утилизаторы отходящих газов паросиловых установок применяются, чтобы повысить общий К.П.Д. тепловых станций.

Источник фото: hurstboiler.com

Конструкционно котел выполнен, как нечто среднее между обычным кожухотрубным теплообменником и жаротрубным котлом. Его первоначальной функцией было охлаждение высокотемпературного отработанного газа, в качестве побочного продукта, он выполнял генерацию пара низкого давления.

Сегодня аспект защиты окружающей среды приобретает все большее значение, требования к условиям эксплуатации, стали все более жесткими, поэтому выработка вторичных энергоресурсов, стала неотъемлемой частью любого нового или реконструированного проекта.

Вторичная энергия, полученная от КУ в виде пароводяной или воздушной смеси, используется при производстве электроэнергии или в когенерационных схемах. Котлы изготавливаются, как отечественными, так и зарубежными заводами и предназначены для регенерации вторичных энергоресурсов.

При всем внешнем сходстве с обычными технологическими котлами, утилизаторы обладают значительными отличиями.

Особенности оборудования:

- В конструкции отсутствует топочное устройство или камера сгорания, если использует тепло, от других тепловых процессов. Топка в таких котлах применяется, если в рабочих средах есть химический компонент тепла, который необходимо получить в процессе горения.

- Наличие микро отходов в дымовых газах (пыль, несгоревшее топливо, металлические частицы) связанных с технологией, поэтому требуется, чтобы утилизаторы имели не менее двух отсеков с газотурбинными камерами и перепускной канал с вентилем для регулирования рабочих параметров горения. Этот обход используется утилизатором, для эффективного теплообмена и сводит к минимуму аварии из-за температурных и эрозионных перенапряжений корпуса, работающего в экстремальных зонах. С этим также связано то, что рабочие элементы и расходные материалы изготавливаются из специальных марок стали.

- Корпус загерметизирован, а испарительные змеевики замкнуты в одном контуре использующий циркуляционный насос и по газовому тракту, имеющий выход в дымоход.

- Корпус выполнен из стальных листов толщиной от 15 до 20 мм, который должен надежно противостоять интенсивному рабочему процессу, в среде с высокими параметрами по давлению и температуре.

- Обычно газовые поверхности защищены от износа специальными трубными гильзами стали X17. Также конструкция КУ должна обеспечивать герметизацию установки.

- Испарительные элементы, установленные в газоходах котла создают общий циркуляционный контур.

- Уходящие газы после технологических процессов имеют в своем составе пыль и другие агрессивные вещества, которые нужно удалять до поступления в котел. Для этого используют мощные циклоны и электрофильтры, но даже они не обеспечивают полную очистку газовой среды.

- Пыль неравномерно откладывается на поверхности нагрева и снижает теплоотдачу, что вызывает перекос змеевиков из-за неравномерности нагрева, а присутствие в газах соединений Ca, Na, S способствуют образования на поверхностях нагрева твердых отложений, вызывающих коррозию в контуре испарения, влияет на проходимость сред. Поэтому современные КУ оборудуются топкой для дожигания уходящих газов.

Типичный КУ имеет:

- барабан;

- испаритель без перегревателя;

- экономайзер воды.

Эффективность теплообменника зависит от трех факторов: температуры газа на входе в котел, объема и способа доставки источника вторичных энергоресурсов.

Практическое применение котлов-утилизаторов

В качестве реального примера применения котлов-утилизаторов можно привести нефтеперерабатывающие и металлургические заводы. В процессе переработки нефти или плавки металла образуется огромное количество энергии, которую никак невозможно применить в производственном процессе кроме, как пустить на котел-утилизатор и использовать для других целей, таких как отопление помещений, горячее водоснабжение (ГВС), кондиционирование (производство холода), или производство пара для покрытия сторонних технологических нужд.На НПЗ применяются термомасляные котлы утилизаторы, в которых температура теплоносителя может достигать 350 градусов Цельсия. Этой температуры вполне достаточно для того, чтобы постоянно поддерживать нефтепродукты с высокой вязкостью, такие как мазут, гудрон и битум, в жидком состоянии. Это дает возможность в любой момент произвести перекачку нефтепродуктов и их отгрузку потребителю. На металлургических заводах посредством котлов-утилизаторов тепло отходящих газов передается воде. В результате этого образуется большое количество пара, часть из которого служит для обеспечения процесса плавки стали, а часть идет на бытовые нужды (отопление, подогрев воды).

Котлы-утилизаторы стали неотъемлемой частью следующих объектов:

- Предприятия черной и цветной металлургии;

- Нефтеперерабатывающие заводы;

- Газотурбинные и газопоршневые электростанции единичной мощностью от 1000кВт до 18 МВт;

- Газоперекачивающие компрессорные станции;

- Хлебопекарные заводы;

- Производства резинотехнических изделий;

- Фармацевтические предприятия;

- Производства смол и пластиков;

- Производства электронных компонентов;

- Печатные предприятия.