Разработка и реализация контрмер

После оценки рисков и их приоритизации необходимо разработать и реализовать контрмеры, с целью минимизации негативного воздействия возможных проблем. Контрмеры должны быть эффективными и учитывать специфику слесарного дела.

Для разработки и реализации контрмер следует руководствоваться следующими принципами:

Профессионализм: контрмеры должны быть разработаны и реализованы профессионалами, обладающими достаточными знаниями и навыками для решения проблем, связанных со слесарным делом.

Вовлечение персонала: важно вовлечение всего персонала, работающего в слесарной отрасли, в разработку и реализацию контрмер. Это позволяет использовать общий опыт и знания для создания наилучших решений.

Анализ причин: перед разработкой контрмер необходимо провести анализ причин возможных проблем

Это помогает точно определить причины источников рисков и принять решения, направленные на их элиминацию.

Учет приоритетов: контрмеры должны быть выстроены в соответствии с приоритетами рисков. Более значимые риски требуют более проработанных контрмер.

Разработанные контрмеры могут включать в себя следующие меры:

- Внедрение технических средств: установка специального оборудования, улучшение систем безопасности и защиты, автоматизация рабочего процесса.

- Повышение компетенций персонала: проведение обучения и тренингов, чтобы сотрудники были лучше подготовлены к решению возможных проблем, а также смогли предотвратить их возникновение.

- Улучшение рабочих процессов: внесение изменений в текущие рабочие процессы с целью устранения возможных уязвимостей, упрощения и повышения эффективности работы слесарей.

- Разработка контрольных процедур: создание процедур, позволяющих контролировать выполнение работ и предотвращать возможные ошибки.

- Проведение регулярных проверок и аудитов: регулярное проведение проверок и аудитов для выявления возможных рисков и своевременного принятия необходимых мер.

Реализация контрмер требует постоянного мониторинга и анализа эффективности принятых решений. При необходимости контрмеры могут быть доработаны или заменены на более эффективные. Постоянное совершенствование контрмер позволяет свести риски к минимуму и обеспечить более безопасные условия работы в слесарном деле.

Оснастка

Для того чтобы установить деталь на рабочей плоскости разметочной плиты, применяют опорные подкладки, призмы, домкраты, специальные приспособления, кубики и угольники, располагающие точно обработанными призматическими и вертикальными поверхностями, перпендикулярными к поверхности плиты. Подкладки используют также для предохранения рабочей поверхности разметочной плиты от повреждения необработанными (черными) поверхностями размечаемых деталей.

Подкладки плоские (рис. 2, а) и призматические (рис. 3) располагают непосредственно на рабочей поверхности разметочной плиты.

Рис. 2. Подкладки для установки детали на разметочной плите

Рис. 3. Призма (а) и угольник (б) для установки деталей

Детали, имеющие плоское основание, плоский торец или три опоры, разнесенные на максимальное расстояние по габариту детали, необходимо устанавливать для разметки на трех подкладках, подобранных по высоте. Если необходимо деталь ориентировать в горизонтальной плоскости, то подбирают подкладки или набор подкладок под опоры, при которых деталь займет горизонтальное положение. В этом случае удобно также использовать регулируемые по высоте подкладки. На рис. 2, б показана регулируемая подкладка, которая регулируется по высоте вращением винта 1, который перемещает клин 2 по клину 3. На боковой поверхности нижнего клина нанесена шкала, которая позволяет более точно устанавливать высоту подкладки.

Цилиндрические детали помещают на призматических подкладках с треугольными вырезами (рис. 3, а). В наборе вспомогательных инструментов обычно имеется несколько таких подкладок с одинаковыми вырезами.

Для удобства разметки деталь может быть закреплена на угольнике (рис. 3, б), установленном на разметочной плите. На полках угольника имеются сквозные отверстия, через которые деталь можно крепить к угольнику.

Типы кернеров — фото

Кроме ручного варианта этого инструмента существуют и другие его разновидности.

Кернер-циркуль, кроме четкого кернения по окружности от заданного (и накерненного же) центра, позволяет производить кернение на заранее выставленном расстоянии от края заготовки, что удобно, если таких кернов должно быть много. Кроме того ножку можно менять на несложное приспособление-удлинитель и опять-таки откладывать нужное расстояние от кромки, уменьшая количество линий разметки.

Кернер-колокол предназначен в первую очередь для кернения шарообразных поверхностей. Установленный на шар, он безупречно самоустановится на его вершину, поэтому еще его называют центроискателем. Базовой же линией может служить окружность, очерченная по его юбке

Также при помощи центроискателя легко кернить центры торцов цилиндрических фигур, конечно если подходят диаметры.

Механический пружинный кернер позволяет производить кернение одной рукой, важно только установить его строго перпендикулярно и не изменить это положение при нажиме. Среди его преимуществ также значится одинаковая глубина полученных кернов

А возможность регулировки усилия делает возможной работу даже с хрупкими или мягкими материалами без боязни их повредить.

Немаловажен также фактор явного повышения скорости кернения.

4. В электрическом кернере индукционная катушка втягивает подпружиненный ударник. Все остальное очень похоже на механический вариант инструмента.

Повышение безопасности слесарей

Безопасность является одним из основных приоритетов в слесарном деле

Работы, связанные с механическими устройствами, инструментами и электрическими проводами, могут представлять опасность для слесаря, если не принимать соответствующие меры предосторожности

Вот несколько способов, как повысить безопасность слесарей:

- Обучение и обучение в области безопасности — Слесари должны быть обучены основам безопасности и получить необходимое обучение перед началом работы. Это включает в себя правильное использование инструментов, ношение защитной экипировки и понимание процедур эвакуации в случае чрезвычайной ситуации.

- Использование персональной защитной экипировки — Слесари должны иметь на себе соответствующую защитную экипировку, включая защитные очки, перчатки, каску и сапоги. Это поможет защитить их от возможных травм, а также снизит риск воздействия шума и отдачи при использовании инструментов.

- Правильное использование инструментов — Слесари должны быть обучены правильному использованию инструментов и следовать предписанным процедурам. Неправильное использование инструментов может привести к травмам, повреждению оборудования или созданию опасных ситуаций.

- Поддержание рабочего пространства в порядке — Рабочее пространство слесарей должно быть чистым и безопасным. Ненужные материалы и инструменты должны быть удалены, чтобы избежать их падения или спотыкания. Слесари должны также знать, как устанавливать временные барьеры или предупреждающие знаки вокруг опасных зон, чтобы предупредить других работников о потенциальных опасностях.

- Проверка состояния оборудования — Слесари должны регулярно проверять состояние своего оборудования перед началом работы. Неисправное или поврежденное оборудование должно быть немедленно заменено или отремонтировано, чтобы избежать возможных аварий или повреждений.

- Применение безопасных рабочих методов — Слесари должны всегда следовать безопасным рабочим методам и соблюдать предписания безопасности. Это может включать в себя правильное поднимание и перемещение тяжелых предметов, использование поддержки или устройств для предотвращения падения при работе на высоте и правильную обработку химических веществ.

- Внимательность и отказ от рисков — Слесари должны быть всегда внимательны и отказываться от рисковых действий. Если они замечают что-то неправильное или опасное, они должны немедленно сообщить об этом своему руководителю или ответственному лицу.

Слесари играют важную роль в обеспечении безопасности и поддержании работоспособности различных систем и оборудования

Соблюдение правил и мер предосторожности является ключевым фактором для успешного и безопасного выполнения их работы

Рейтинг кернеров

Самые известные производители профессиональных и полупрофессиональных инструментов предлагают приобрести кернер именно у них.

Высшие строчки рейтинга занимают:

• фирма HAUPA, чей керно называется удобным для рук и изготовленным из высококачественной ударопрочной стали;

• фирма RENNSTEIG – единственным недостатком считается завышенная цена;

• фирма ТОРЕХ – традиционно производящая крепкие инструменты.

• фирма KRAFTOOL – производит высококачественную продукцию.

Выбирая кернер известного производителя можно гарантировать долгую его службу и безопасность в использовании.

- https://proinstrumentinfo.ru/kerno-slesarnoe-avtomaticheskoe-sverlim-tam-gde-nado/

- https://stankiexpert.ru/tehnologii/razmetka-izdelijj-iz-metalla.html

- https://instrumentn.ru/stolyarno-slesarnyj-razdel/chto-takoe-kerner-ego-vidy-i-naznachenie

Виды

По своему устройству кернеры делятся на ручные, механические, электронные и пневматические. Каждый вид обладает своими свойствами и характеристиками.

Ручной слесарный

Слесарное керно — это металлический заостренный стержень с круглым сечением. Его используют в паре с молотком или небольшой кувалдой. Таким инструментом можно накернить металл, кирпич, бетон или плитку. Используется как в профессиональных мастерских в качестве вспомогательного инструмента, так и в бытовом ремонте.

Кернер-циркуль

Совмещает в своей конструкции сразу два приспособления: циркуль и керно. Циркулем выполняется равномерная разметка материала для нанесения нескольких однородных лунок. Кернером делается центровка металла.

Кернер центроискатель («Колокол»)

Фото кернера напоминает колокол, от чего произошло его название. Инструмент сконструирован специально для сферических изделий. Он необходим, чтобы накернить заготовку в центральной части выпуклой поверхности.

Данный вид керно позволят настроить силу удара. Им удобно работать с хрупкими заготовками из стекла и плитки.

Механический пружинный кернер

В основе работы механического кернера находится спусковой пружинный механизм. Инструмент состоит из рабочей пружины, бойка, возвратной пружины, толкателя и стержня. При нажатии на кнопку срабатывает ударный механизм. Основная пружина подтягивает вверх боек, после чего, распрямляясь, ударяет им по толкателю, а тот, в свою очередь, передает механическое воздействие на стержень.

Инструментом можно проводить операцию по нанесению разметки одной рукой. Он отличается удобством и простотой в использовании, а также высокой продуктивностью.

Автоматический

Устройство и принцип работы инструмента аналогичен пружинному керно. В действие прибор приводится спусковым механизмом из пружины, бойка, стержня и толкателя. Некоторые модели оснащены функцией регулировки силы удара. Благодаря чему можно накернить не только твердые материалы, но также стекло и керамику.

Электрический

Ударное усилие электронного керна создается посредством соленоида, втягивающего сердечник. Именно он приводит в действие боек, ударяющий по пробивному стержню. Керновка электронным устройством отличается простотой, высокой производительностью, возможностью регулировки силы нажима.

Пневматический

Пневмоинструмент приводится в рабочее положение сжатым воздухом, поступающим от компрессора. Устройство предназначено для выполнения большого объема работ, требующих высокой точности. Лунки от кернера с пневматическим приводом получаются однородные по диаметру и глубине

Такое свойство важно в процессе кернения небольших деталей и заготовок

Самодельный

Для бытовых задач, не требующих высокой точности, керно можно изготовить самостоятельно. Для этой цели подойдет шестигранный стержень, старое сверло или дюбель-гвоздь. Из стержня делается заготовка с заостренным наконечником. Перед использованием инструмент нужно закалить при помощи воды или солевого раствора (10%).

Самодельное приспособление зачастую справляется со многими домашними задачами: керновка металлической пластины, листа ЛДСП, стальной заготовки. Им также можно выполнить кернение в шлиц или петлю.

Преимущества в улучшении производительности и репутации

Улучшение производительности и репутации слесарного дела имеет ряд преимуществ, которые важно учитывать:

- Экономия времени: С повышением производительности слесарного дела улучшается эффективность работы и сокращается время, затрачиваемое на выполнение задач. Это позволяет более быстро и качественно обслуживать клиентов и выполнять заказы.

- Снижение рисков: При надлежащем накернивании рисков устраняются не только возможные поломки и аварии, но и исключаются потери времени и ресурсов на их ремонт. Это позволяет избежать непредвиденных ситуаций и сохранить репутацию как исполнителя качественной работы.

- Повышение конкурентоспособности: С улучшением производительности и качества работы слесаря повышается его репутация и уровень сервиса. Это делает его более привлекательным для клиентов, увеличивает конкурентоспособность и способствует привлечению новых заказов.

- Лояльность клиентов: Благодаря качественной и своевременной работе слесаря создается положительное впечатление у клиентов. Такие клиенты склонны становиться постоянными и рекомендовать услуги слесаря своим знакомым и коллегам. Это способствует повышению лояльности клиентов и расширению круга контактов.

В целом, улучшение производительности и репутации слесарного дела имеет множество преимуществ, включая экономию времени, снижение рисков, повышение конкурентоспособности и лояльность клиентов

Поэтому важно постоянно работать над совершенствованием этих аспектов, чтобы достичь успеха в данной сфере

Преимущества операции накернивание

Операция накернивание — это одна из наиболее эффективных техник обработки поверхностей, применяемая в различных отраслях промышленности. У нее есть ряд преимуществ, которые сделали ее очень популярной в производстве.

Улучшение внешнего вида и эстетического качества изделия: накернивание позволяет придать поверхности изделия гладкость, блеск и однородность

Это особенно важно для предметов бытового назначения или для деталей, которые имеют важное визуальное значение.

Увеличение стойкости к коррозии: накернивание способствует созданию защитного оксидного слоя на поверхности изделий из металлов, что повышает их стойкость к коррозии. Таким образом, изделия могут использоваться в агрессивных условиях с минимальными потерями качества.

Использование технологии без опасности для окружающей среды: в отличие от некоторых других методов обработки поверхности, накернивание не требует использования опасных химических элементов, таких как кислоты или растворители

Таким образом, оно удовлетворяет требованиям экологической безопасности и не наносит ущерб окружающей среде.

Обработка сложных форм: накернивание эффективно в работе с изделиями, имеющими сложную геометрию. Оно позволяет равномерно и качественно обработать поверхности всех форм и размеров, включая внутренние полости и труднодоступные участки.

Улучшение сцепления с другими материалами: накернивание способствует созданию микрорельефа на поверхности изделия, что в свою очередь повышает сцепление с другими материалами. Это особенно важно при выполнении сборочных работ или при нанесении покрытий на изделие.

Увеличение износостойкости: накернивание позволяет улучшить износостойкость изделий, особенно деталей машин и оборудования, подвергающихся длительному и интенсивному использованию. Это обеспечивает длительный срок службы и снижает потребность в регулярном техническом обслуживании.

Каждое из этих преимуществ операции накернивание играет важную роль в обработке поверхностей и в различных сферах применения.

Операция накернивание: основы и принципы работы

Операция накернивание (инверсия) — это одна из основных операций в логике и компьютерных науках. Она используется для изменения булевых значений или битовой последовательности, при которой все нули заменяются на единицы, а все единицы на нули.

В компьютерных системах операция накернивание часто используется для выполнения простых операций с битами, таких как изменение состояния флагов или инверсия данных.

Принцип работы операции накернивание основан на использовании побитового оператора «NOT». В языках программирования операция накернивание обычно обозначается символом «!» или словом «not».

Операция накернивание может быть использована для решения различных задач, например:

- Инверсия цветов изображений: путем инверсии каждого пикселя изображения можно получить его негативное представление.

- Замена булевых значений: при инверсии булевого значения «истина» становится «ложь», а «ложь» становится «истина».

- Шифрование данных: инверсия битов компонентов данных может использоваться для обеспечения безопасности и защиты информации.

Операция накернивание имеет несколько преимуществ:

- Простота использования: операция накернивание применяется с использованием одного оператора или функции.

- Высокая скорость выполнения: операция накернивание может быть выполнена без использования сложной логики или циклов.

- Универсальность: операция накернивание может быть применена к различным типам данных и структурам.

Операция накернивание является важной частью компьютерных наук и логики. Ее использование может значительно упростить и ускорить различные процессы и задачи, связанные с обработкой битовой информации

Нанесение рисок

Стандарт регламентирует порядок нанесения разметочных линий:

- горизонтальные;

- вертикальные;

- наклонные;

- криволинейные.

Нанесение криволинейных элементов после прямолинейных дает еще одну возможность проверить их точность. Дуги должны замыкать прямые, сопряжение должно быть гладким.

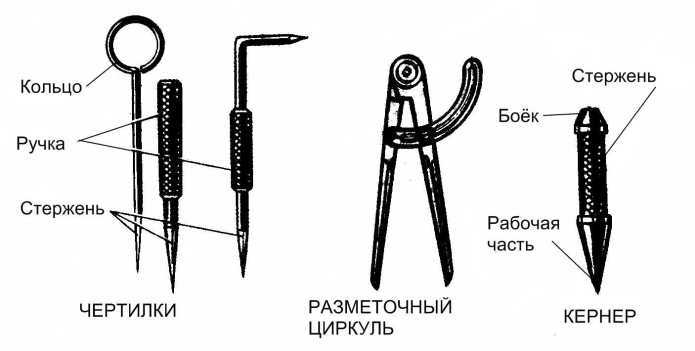

Инструменты для нанесение разметки

Инструменты для нанесение разметки

Прямые риски проводят хорошо заточенной чертилкой, без отрыва за один прием. Чертилку при этом наклоняют в сторону от линейки или угольника, чтобы не вносить искажений.

Параллельные прямые чертят, используя угольник и перемещая его вдоль опорной линейки на требуемую дистанцию.

Если в заготовке уже есть отверстия, то для привязки разметочный линий к ним применяют специальный инструмент — центроискатель.

Центроискатель

Центроискатель

Для того чтобы разметить наклонные линии, используют разметочный транспортир с шарнирной линейкой, закрепленной в его нулевой точке.

Разметочный транспортир

Разметочный транспортир

Для особо точной разметки в слесарном деле применяют штангенциркули. Они позволяют измерять расстояния и процарапывать риски с точностью до сотых долей миллиметра.

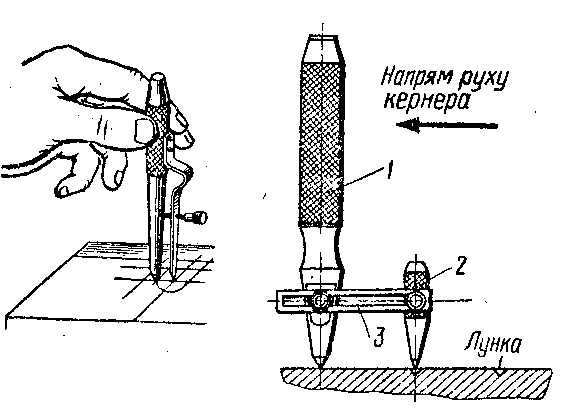

Кернение разметочных линий

Операция кернения заключается в выполнении кернером небольших углублений по линиям — рискам. Рабочая часть разметочных кернеров имеет угол заточки конусной части 45 или 60°.

Кернение необходимо главным образом для контроля правильности произведенной обработки. Расстояние между керновыми углублениями выбирают на глаз в зависимости от длины и вида прямых линий: на прямых линиях — на расстоянии 15—20 мм, на окружностях и дугах — на расстоянии 5—10 мм. Точки сопряжения и пересечения кернят обязательно. На обработанных поверхностях точных изделий разметочные риски не кернят.

Рассмотрим последовательность кернения рисок обыкновенным керном, рис. 3.75.

Как сделать кернер своими руками

Для тех, кто не хочет отдавать 300 – 500 кровных рублей за более ли менее нормальный по качеству кернер, есть несколько вариантов изготовления этого инструмента своими силами. О первом мы уже упоминали – из шестигранника.

Для изготовления простейшего кернера из этого материала достаточно обточить его ударную часть, заточить его кончик под заданный угол и закалить ее и боек. А сделать это можно даже на обычной газовой плите, раскалив металл до ярко-розового свечения. Хотя значительно быстрее это сделать при помощи газовой горелки или бензиновой паяльной лампы, которые, как мы надеемся, в вашей мастерской уже имеются.

Разогретый металл нужно опустить на 4-5 сек. в воду, затем на 1 сек. вынуть и повторно опустить еще на 10 -15. Если вы произведете те же процедуры, но окуная инструмент в масло – произойдет воронение, что еще лучше.

Также вы можете быстро изготовить примитивный, но вполне работоспособный кернер из старого, утратившего работоспособность боковых кромок, а значит не подлежащего заточке, сверла, просто заострив его конец.

Правда, в чистом виде использовать такой инструмент, мы все же не рекомендуем – он очень хрупкий и при ударе может расколоться и нанести травму. В крайнем случае, наденьте на него обрезок шланга высокого давления, как в варианте на фото, но лучше – подберите металлическую втулку из трубки подходящего диаметра или выточите ее.

Кроме упомянутых вариантов есть способ изготовить кернер из практически любой стали, но закалить можно только углеродистую. Если вы не уверены в содержании в ней углерода, то проверить это можно по искре при обработке на точиле. А вот и видео:

И если вы не увидели долгожданных звездочек при заточке подходящего прутка для изготовления кернера, то можно произвести процесс цементации, о которой мы упоминали в начале статьи. Сделать это в домашних условиях можно двумя способами. Если у вас имеется в хозяйстве сварочный аппарат, то показанный на видео – наиболее приемлемый и простой.

А если приобретение сварочного аппарата все еще в планах, то поищите поблизости металлообрабатывающий завод, где точат детали из чугуна и наберите чугунной стружки, чем мельче – тем лучше.

Или купите чугунный порошок через интернет. Раскалив металл до того же ярко-розового свечения, опускайте часть заготовки, которой требуется закалка в чугунную стружку. Углерод из чугуна переместится в поверхностный слой вашей низкоуглеродистой стали и сделает возможной ее закалку.

Процедуру можно повторять несколько раз, но заточку кернера произведите до нее. Впрочем, ремонтировать инструмент в дальнейшем можно таким же образом.

При производстве изделий из металла исходный материал — отливки, листовой и профильный прокат — не соответствует по размерам и форме чертежу конструктора. Чтобы отрезать лишний металл, высверлить, отштамповать, сварить или другим образом обработать заготовку, на нее наносят ключевые точки чертежа. Применяясь к этим точкам и линиям, и проводят обработку.

Разметка изделий из металла

Брак при разметке

Прежде всего, при разметке всплывает брак, допущенный на предыдущих стадиях изготовления. Продукция заготовительных участков или цехов, а также материалы, приобретенные на других предприятиях, обнаруживают:

- нарушение размеров

- искажение формы

- коробление.

Такие отливки или прокат дальнейшим разметочным операциям не подлежат, а возвращаются в подразделение или организацию, допустившую брак, для его исправления.

На этапе собственно разметки брак может быть вызван следующими факторами:

- Неточность чертежа. Слесарь, не задумываясь, отображает неправильные размеры на детали, и в ходе дальнейшей обработки выходит бракованная продукция.

- Неточность или неисправность инструментов. Все разметочные инструменты подлежат обязательной периодической поверке в метрологической службе предприятия или в авторизованном метрологическом центре.

- Неправильное использование инструмента или вспомогательных разметочных принадлежностей. Известны случаи, когда вместо мерных калиброванных подкладок для выставления уровня использовались обычные подкладки. В этом случае также возможна ошибочное нанесение углов и уклонов.

- Неточность установки заготовки на разметочный стол или плазу. Приводят к перекосам при откладывании размеров, нарушению параллельности и соосности.

- Неправильный выбор базовых плоскостей. Возможно также, что часть размеров наносилась от базовых плоскостей, а часть — от черновых поверхностей заготовки.

Брак при разметке

Отдельно в ряду причин брака стоят ошибки разметчика. К ним относится:

- Неправильно прочитанный чертеж. Возможно нанесение радиуса вместо диаметра и наоборот, неточное нанесение центров отверстий относительно центровых рисок и т.п. В случае возникновения затруднений слесарь обязан обратиться за разъяснениями к бригадиру или мастеру.

- Неаккуратность и невнимательность при кернении и нанесении линий.

Халатность может допустить как сам слесарь, так и его руководители, не поверившие вовремя инструмент или выдавшие неподходящие разметочные приспособления.

Обычно разметочные операции поручают наиболее опытным и ответственным работникам, рассчитывая на то, что они не будут механически переносить размеры с чертежа на заготовку, а отнесутся к делу вдумчиво и вовремя заметят и устранят причины возможного брака самостоятельно или обратившись к своим руководителям.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Кернер – это слесарный инструмент, по форме похожий на металлический стержень, одна сторона которого заострена, а другая подготовлена к нанесению по ней ударов молотка.

Этот инструмент также называют керно, его предназначением является создание лунок, позволяющих сделать дальнейшее сверление материала максимально удобным.

Такое углубление предотвращает внезапное соскальзывание сверла, и гарантирует, что отверстие будет создано в нужном месте.

Важность разработки стратегии

Разработка стратегии является неотъемлемой частью успешной слесарной деятельности. Она позволяет определить цели и задачи, выбрать наиболее эффективные пути и методы достижения результатов, а также учитывать возможные риски и преимущества.

Разработка стратегии является ключевым шагом перед началом работы, так как позволяет определить основные направления и цели деятельности, а также оценить возможности и риски.

Основные преимущества разработки стратегии включают:

- Определение целей и задач. Разработка стратегии позволяет определить конечные цели и промежуточные задачи, которые необходимо достичь. Это помогает обозначить направление и основные задачи работы, а также оценить их реалистичность и достижимость.

- Выбор эффективных путей и методов. Разработка стратегии позволяет выбрать наиболее эффективные пути и методы достижения поставленных целей и задач. Это помогает оптимизировать работу, сохранить время и ресурсы, а также повысить эффективность слесарной деятельности в целом.

- Учет возможных рисков и преимуществ. Разработка стратегии позволяет учитывать возможные риски и преимущества, связанные с выполнением поставленных целей и задач. Это позволяет спланировать необходимые меры по снижению рисков и увеличению преимуществ, а также оценить целесообразность выбранных областей работы.

- Создание единого плана действий. Разработка стратегии позволяет создать единый план действий, который будет служить основой для работы всех сотрудников. Это помогает обеспечить единое понимание целей и задач, а также скоординировать работу внутри коллектива.

В целом, разработка стратегии является важным инструментом для успешной слесарной деятельности. Она позволяет определить цели и задачи, выбрать наиболее эффективные пути и методы, а также учитывать возможные риски и преимущества. Без разработки стратегии сложно достичь успешных результатов и эффективно управлять своей деятельностью.

Разметка цилиндрических деталей

Последовательность выполнения разметки цилиндрических деталей следующая:

- Деталь устанавливается на разметочной плите так, чтобы соблюдалось горизонтальное положение.

- Небольшие заготовки устанавливаются на разметочные призмы.

- Нанесение разметки, которая выполняется строго по заданной инструкции:

- изучение чертежа;

- проверка детали на дефекты;

- очистка поверхности от загрязнений, остатков краски и пыли;

- покраска краской поверхности, на которой планируется проводиться разметка;

- с помощью центроискателя отмечается центр изделия;

- горизонтальная установка детали на призму;

- нанесение на торце двух горизонтальных линий;

- на боковой поверхности наносятся линии, продолжающие те, что были нанесены на торце заранее, чтобы выделить место создания канавки.

Используя разметочный инструмент можно с высокой точностью проводить пространственную разметку. Главное соблюдать инструкции и не спешить, спешка в этом деле может привести к ошибкам.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Разметка — это операция по нанесению на поверхность заготовки линий (рисок), определяющих контуры изготавливаемой детали, являющаяся частью некоторых технологических операций. Несмотря на большие затраты ручного высококвалифицированного труда, разметка используется достаточно широко, в том числе на предприятиях массового производства. Обычно разметочные работы не контролируются, поэтому допущенные при их выполнении ошибки выявляются в большинстве случаев в готовых деталях. Исправить такие ошибки достаточно сложно, а иногда просто невозможно. В зависимости от особенностей технологического процесса различают плоскостную и пространственную разметки.

Плоскостную разметку применяют при обработке листового материала и профильного проката, а также деталей, на которые разметочные риски наносят в одной плоскости.

Пространственная разметка — это нанесение рисок на поверхностях заготовки, связанных между собой взаимным расположением.

В зависимости от способа нанесения контура на поверхность заготовки применяют различные инструменты, многие из которых используются и для пространственной, и для плоскостной разметки. Некоторые различия существуют лишь в наборе разметочных приспособлений, который значительно шире при пространственной разметке.

Кернер — что это такое?

Кернер представляет собой металлический стержень, из инструментальной стали с заостренной ударной частью, заточенной под углом преимущественно 120° и закаленной на длину 20 – 30мм, и бойка – с другой стороны, также термообработанной, но на 10 – 15 мм. Еще ее называют затыльником. Используется в слесарном деле для получения лунок или кернов, необходимых для удобства сверления материала.

Большая часть инструмента остается незакаленной, а значит менее хрупкой, что делается в первую очередь с целью безопасности его использования. Форма сечения стержня кернера особой роли не играет: он может быть круглым, и тогда не нем часто делается накатка, чтобы было удобнее удерживать его в руке, а может быть и шестигранным. Материал шестигранников – углеродистая сталь, поддающаяся термообработке, поэтому, если у вас возникнет необходимость быстро в домашних условиях сделать кернер и найдется подходящий по сечению шестигранник, можете смело его использовать – закалку он примет без цементации (насыщения поверхностного слоя стали углеродом).

Кернение, почти во всех случаях, производится для последующего сверления материала, чтобы сверло не скользило по поверхности заготовки на начальном этапе сверления. Но бывают и варианты…

В зависимости от диаметра сверла подбираются и габариты кернера, но это чаще бывает на производстве при массовом кернении, для получения отверстий разных диаметров.

Также и угол заточки кернера может быть другим, ведь для мягких металлов и сверло затачивается под меньшим углом.

Какие бывают?

- ручные;

- автоматические;

- электрические;

- со специальными возможностями (центроискатель для нанесения керна на цилиндрических или шаровидных деталях, прибор для нанесения разметки на нужном расстоянии от края заготовки).

Автоматический кернер даёт возможность:

- размечать одной рукой;

- работать без молотка;

- регулировать усилие при работе с деликатными материалами;

- получать отметки одинаковой глубины;

- быстрее выполнять работу.

Автоматическое керно позволяет за минуту сделать до 50 ударов при расстоянии 2 см между лунками.

Вместо острия керно в стержень можно вставлять клеймо и клеймить детали.

Автоматическое (механическое) керно на вид немного похоже на металлическую авторучку. Оно состоит из двух камер, в каждой из которых есть свой боек. Первая сделана в виде срезанного конуса. Там находится ударный боек, который и будет наносить керны на поверхность. За ним расположен подпружинно-ударный боек с направляющим штоком. Его пружина немного смещена вбок.

За ним внутри корпуса расположено сквозное отверстие. Во второй камере подпружиненный мощной пружиной поршенёк со скошенной кромкой.

Когда инструмент устанавливают на поверхности и большим пальцем правой руки нажимают на упорный колпачок, ударный боек упирается в край напружиненного поршенька, приподнимая его. Пружина за ним сжимается и создаёт встречное давление.

В конце процесса сжатия происходит центрирование и выравнивание по направлению к первичной камере. Это приводит к тому, что шток срывается и резко проваливается в отверстие.

Давление пружины через промежуточные элементы передаётся на боёк. Он ударяется о поверхность материала, и на ней остаётся лунка от автоматического кернера.

В некоторых моделях нижний боек можно менять, продлевая, таким образом, время службы инструмента.

Силу удара автоматического керна можно изменять, поворачивая упорный колпачок вверху инструмента. При этом пружина под ним ослабляется или сжимается. Минимальная сила удара 10 кГ, максимальная – 15 кГ. Глубина лунки от 0,2 до 0,3 мм.

Электрическое керно

В электрических кернерах внутри корпуса находится катушка электромагнита, наконечник, пружина и боек. После нажатия на корпус он опускается, шайба наконечника, который в это время не двигается, замыкает цепь электромагнита. Удар происходит, когда соленоид втягивает ферромагнитный боек. Он ударяет по наконечнику, оставляя на поверхности метку.

![§ 16. накернивание разметочных линий [1980 макиенко н.и. - общий курс слесарного дела]](http://idealmam.ru/wp-content/uploads/3/1/b/31bd9cd97360f0553d4cb91ab6bb95b5.jpeg)

![§ 16. накернивание разметочных линий [1980 макиенко н.и. - общий курс слесарного дела]](http://idealmam.ru/wp-content/uploads/c/8/9/c89e164839da7b1463c47ba7ba18bb4a.jpeg)