Преимущества «железного литья»

Чугуны, как и любые материалы, имеют определенные плюсы и минусы, при эксплуатации различной продукции из них – запчастей к автомобилям, деталей станков, сантехнического оборудования и других изделий.

Преимущества

- экологичность;

- способность сохранять температуру;

- высокая теплоотдача;

- устойчивость к перепадам температур;

- устойчивость к кислотам и щелочам;

- коррозионная устойчивость;

- некоторые виды – повышенной прочности, что позволяет сравнивать со сталью;

- износостойкость;

- долговечность.

Недостатки:

хрупкость, при сборке следует соблюдать осторожность;

большой вес изделий;

ржавеет при длительном контакте с водой.

Основу черной металлургии в нашей стране составляет производство чугуна, стали и проката. Крупнейшим потребителем «железного литья» являются такие стратегически важные отрасли как металлообработка, машиностроение, строительство, транспорт, легкая промышленность, химическая и другие.

Железное литьё не сдает свои позиции и в производстве товаров народного потребления – чугунные котлы, сковородки, утятницы, ограды. Искусные мастера из этого металла создают самые настоящие произведения искусства – каминные решетки, ограды, скамейки, перила, украшая их ажурными чугунными кружевами.

Рейтинг: /5 —

голосов

Классификация чугунов

Металлургическая промышленность выпускает разные виды чугуна. Сорт зависит от участвующих в сплаве форм графита или цементита и остальных компонентов.

Серый чугун (СЧ)

Обозначают буквами СЧ. На разрезе – серовато-черный, что обусловлено присутствием графита, этого природного цвета. В составе также присутствуют различные примеси, в том числе и кремний. Этот вид чугуна, свободно поддающийся резке и часто употребляющийся в машиностроительной отрасли для «неосновных» деталей, при добавлении фосфора становится жидкотекучим. Применим для всех видов литья, в том числе художественного.

Белый чугун

На разрезе светлый, благодаря присутствию карбида железа. Подвергается дальнейшей переработке на ковкий чугун и сталь. Поэтому сорт называют передельным. Свойства – хрупкость и твердость, слабо обрабатываемый, не годится для самостоятельного использования. Твердый, слабо подвержен обработке, хрупкий – такие свойства делают его непригодным для самостоятельного использования.

Ковкий чугун

Обозначение — КЧ. При длительном отжиге белый чугун преобразуется в ковкий.

Свойства – не поддаётся обработке давлением, но при этом обладает повышенной сопротивляемостью ударам и прочностью при растяжении. Ковкий чугун подходит для изготовления деталей усложненной конфигурации.

Высокопрочный

Маркируют буквами ВЧ. Получают при введении в серый жидкий чугун спецдобавок, для придания графиту сфероидальной формы. Высокопрочный вид чугуна применяют для изготовления ответственных деталей – шестерён, коленвалов, поршней, которые должны иметь высокую износоустойчивость.

Форма выпуска передельного и литейного видов – специальные формы – чушки. Современные технологии позволяют получить полуфабрикаты, квадратные, листовые, пластинчатые, брусковые заготовки разновидностей чугуна.

В зависимости от назначения и химсостава выделяют следующие разновидности чугуна:

- ферросплавы

- легированные.

Они имеют названия, соответствующие металлам-добавкам:

- циркониевые;

- хромистые;

- ванадиевые;

- медные;

- титановые.

Легированные виды более всего востребованы в производстве агрегатов, механизмов, узлов и деталей, работающих в особо неблагоприятных средах и условиях.

Чугун, отличающийся увеличенным процентным включением ферромарганца или ферросилиция, относят к специальным – ферросплавам. Добавляются в сталеплавильном производстве для выделения кислорода – раскисления.

К легированным чугунам относят:

- Антифрикционные;

- Жаростойкие;

- Жаропрочные;

- Коррозионностойкие.

Антифрикционные виды маркируются первыми буквами АЧ. Например, АЧС — это антифрикционный серый чугун. Ещё можно увидеть маркировку АЧВ — антифрикционный высокопрочный чугун и АЧК — антифрикционный ковкий.

Жаростойкий вид маркируют буквами ЖЧ. Далее указывается буква обозначающая легирующий элемент. Например, ЖЧХ-2,5. Это жаростойкий чугун с добавлением хрома 2,5%.

К жаростойким относят марки: ЧН19ХЗШ.

К коррозионностойким: маркировка ЧНХТ, ЧН1МХД

Еще их называют специальными чугунами.

6.9. Виды арматурных сталей для армирования железобетонных конструкций

По способу изготовления стальную арматуру железобетонных конструкций подразделяют на стержневую, холоднонатянутую проволочную и проволочную обыкновенную канатную (Рис. 6.10).

Стержневую арматуру железобетонных конструкций изготовляют следующих видов: горячекатанную – диаметром 6-80мм; термически или термомеханически упрочнённую – диаметром 6-40мм; упрочненную выдержкой – диаметром 20-40мм.

Рис.6.10. Виды арматуры

Стержневую горячекатаную арматуру в зависимости от механических характеристик делят на следующие классы: А-I (А240), А-II (А300), А-III (А400), А-IV (А600), А-V (А800), А-VI (А1000).

Термическому и термомеханическому упрочнению подвергают стержневую арматуру десяти классов: Ат400С, Ат500С, Ат600, Ат600С, Ат600К, Ат800, Ат800К, Ат1000, Ат1000К, Ат1200.

Буква «С» указывает на возможность стыкования стержней сваркой, буква «К» – на повышенную стойкость арматуры против коррозионного растрескивания.

Стержневую арматуру, упрочненную вытяжкой, выпускают классов А-IIв и А-IIIв.

Арматурную проволоку в зависимости от механических свойств делят на обыкновенную и высокопрочную, а по форме поверхности – на гладкую и периодического профиля (Рис.6.11).

Обыкновенную арматурную проволоку изготавливают из низкоуглеродистой стали. Диаметр проволоки – 3,4,5мм. Она может быть двух классов: В-I –гладкая и Вр-I – периодического профиля (Рис.6.12).

Рис.6.11. Проволока периодического профиля

Рис.6.12. Проволока гладкая

Высокопрочную арматурную проволоку изготавливают из углеродистой стали путем многократного волочения и низкотемпературного отпуска. Классы: В-II – гладкая и Вр- II – профилированная.

Механические свойства высокопрочной проволоки значительно выше обыкновенной.

Арматурные канаты состоят из нескольких проволок, свитых так, чтобы было исключено их раскручивание (Рис.6.13).

Канаты выпускают двух классов: К-7 и К-19.

Рис.6.13. Арматурные канаты

БЛОК САМОКОНТРОЛЯ

Для повторения и закрепления теоретического материала ознакомьтесь с презентацией

Презентация «Глава 6. Основные сведения о металлах и арматурных сталях для железобетонных изделий и конструкций»

Дайте ответы на следующие вопросы:

- Перечислите основные свойства металлов, что позволяет их использование в строительстве.

- На какие две основные группы делятся металлы?

- Какие сплавы относятся к чёрным металлам?

- Какое количество углерода содержит сталь?

- Сколько углерода содержится в чугуне?

- На какие группы делятся цветные металлы? Приведите примеры по каждой группе.

- Какие бывают чугуны в зависимости от формы связи углерода? Какими свойствами они отличаются и где используются?

- Как получают ковкий чугун, и какими свойствами он обладает?

- Для чего применяется высокопрочный чугун?

- Что используют при производстве чугуна в доменной печи?

- Назовите основные этапы производства чугуна.

- Как в промышленности используется чугун?

- Как используют шлак для промышленности строительных материалов и что из него производят?

- Как классифицируют стали в зависимости от химического состава?

- На какие группы делится сталь в зависимости от концентрации углерода?

- Как сталь делится в зависимости от содержания легирующих элементов?

- Как сталь делят в соответствии с её качеством?

- На какие две группы делятся стали по назначению?

- Какой сплав является исходным сырьём для производства стали?

- Какие способы применяют для производства стали?

- В чём заключается кислородно-конвертерный способ производства стали?

- Какие примеси входят в состав углеродистой стали?

- Какие легирующие элементы входят в состав легированной стали для повышения её качества?

- Какие специальные свойства придают легирующие элементы легированным сталям?

- Как маркируют углеродистые стали?

- Какую систему используют для маркировки легированных сталей?

- Назовите физические и механические свойства стали.

- Назовите современные методы защиты металла от коррозии.

- Перечислите виды арматурных сталей для армирования железобетонных конструкций.

- Какие разновидности стержневой арматуры изготавливают для железобетонных конструкций?

Производство

Технология промышленного извлечения железа из железосодержащего сырья и получение чугуна достаточно трудоёмкая и сложная. Нет смысла описывать все химические и технологические процессы и углубляться в терминологию. Изучить вопрос можно при желании в источниках по металлургии.

Чугун выплавляют из магнитного, красного, бурого железняка, на металлургических комбинатах, в специальных доменных печах. Топливом служит кокс, который частично могут заменять мазутом или газом.

Руда проходит предварительную подготовку, прежде чем попасть в доменную печь. Помимо руды и топлива, для плавки используют флюсы – известняки, необходимые для образования шлака и удаления серы из расплава.

Методы подготовки зависят от качества руды – это дробление, сортировка, окусковывание, обогащение и другие.

Пройдя все сложные процессы, руда превращается в шихту, которая непрерывно загружается в доменную печь.

Через фурмы в нижней части подается раскаленный воздух, обогащенный кислородом и природный газ, который сгорает под воздействием высоких температур, образуя диоксид кислорода. Поднимаясь выше, газ соединяется с кислородом и с еще не сгоревшим углеродом, преобразуясь в угарный газ СО. Он вступает в реакцию с оксидами железа, «отбирая» у них кислород.

В результате образуется почти чистый металл. Расплавленная чугунная масса стекает в горн. Несгораемые остатки также стекают вниз.

Готовый чугун сливают через определенные промежутки времени в специальные ковши.

Пока в печи идет процесс плавки, отверстие, через которое выпускают чугун, забивают специальной пробкой из тугоплавкой массы. Чтобы выпустить металл, в пробке пробивают отверстие. По специальным каналам в полу цеха поток расплавленного металла течет «красным сливом».

Жидкий шлак также выпускают из печи по другому каналу.

С каждой плавки берется проба. Металл заливают в специальную форму и делают анализ. Все процессы автоматизированы. За ними следят операторы.

А простому обывателю домна представляется гигантской пробиркой, в которой происходит «таинство» превращения железной руды в чугун.

Маркировка углеродистых сталей

Углеродистые стали обыкновенного качества маркируются символом Ст (сталь) и цифрами от 0 до 6. Цифра указывает на условный номер марки. С повышением номера марки содержание углерода в стали увеличивается, но численное значение не указывает на

его количественное содержание.

Например, для стали Ст0 содержание углерода не боле 0,23 %, Ст3 – 0,14 – 0,22%, Ст6 – 0,38 – 0,49%.

В обозначении марок сталей всех групп вводят цифры от 1до 6, которые характеризуют категорию стали, которая определяется совокупностью механических свойств стали или особенностями ее химического состава. Цифру 1 в сталях первой категории не указывают.

В зависимости от гарантированных свойств, стали делятся на три группы – А, Б и В.

Стали группы А поставляются только с гарантированными механическими свойствами без уточнения их химического состава. Они используются в виде листов и различных профилей без последующей обработки под давлением, сварки или термической обработки.

Стали группы Б – поставляют с гарантированным химическим составом. Их применяют, когда при производстве изделий используется сварка, термическая обработка.

Стали группы В – поставляют с гарантированными механическими и химическим составом. Они обладают повышенным качеством и поставляются по особым требованиям.

Индексы Б и В ставятся перед Ст. Индекс группы А не указывается.

Буква Г указывает на повышенное содержание марганца и ставится после номера марки стали.

Способы раскисления стали обозначаются: кп – кипящая, сп — спокойная, пс – полуспокойная. Ст0 по степени раскисления не разделяют.

Например, Ст2кп – группа А , сталь 3, кипящая, категория 1;

БСт3пс2 – группа Б, сталь 2, полуспокойная, категория 2.

Углеродистые стали применяются для изготовления несущих конструкций, армирования железобетона, устройства кровли, формы железобетонных изделий.

Правильный выбор марки стали обеспечивает экономичный расход металла и успешную работу конструкции.

Для изготовления несущих сварных и клепаных конструкций рекомендуются стали обыкновенного качества группы В следующих марок: ВМСт3кп, ВМСт3пс, ВМСт3сп и ВКСт3кп, ВКСт3пс, ВКСт3сп.

Для конструкций, не имеющих сварных соединений, и для сварных конструкций, воспринимающих лишь статические нагрузки, рекомендуются стали следующих марок: ВМСт4кп, ВМСт4пс, ВМСт4сп и ВМСт5кп, ВМСт5сп, ВМСт5пс и кислородно-конверторные стали тех

же марок.

Для изготовления арматуры используются углеродистые стали марок Ст3 и Ст5 мартеновские и конверторные.

6.5. Производство стали

Исходным сырьем для производства стали является передельный чугун. В нем снижают содержание углерода и примесей путем их окисления и перевода в шлак и газы в процессе плавки с последующим раскислением (удалением из расплавленных металлов растворенного

в них кислорода), после чего и получается сталь.

Для производства стали применяют кислородно-конвертерный, мартеновский и электроплавильный способы.

Кислородно-конвертерный способ производства заключается в продувке жидкого чугуна технически чистым кислородом (99,5%), который подводится сверху конвертера (Рис.6.8). Кислород взаимодействует с железом. Образующийся оксид FeO частично переходит

в шлак, а частично растворяется в металле и окисляет примеси, содержащиеся в чугуне. В результате выгорают марганец, кремний, фосфор, которые всплывают на поверхность и удаляются в виде шлака. Углерод в виде газовых пузырьков поднимается на

поверхность и улетучивается.

После окончания продувки расплав раскисляют, т.е. вводят вещества, которые более энергично реагируют с кислородом. Такие вещества называют раскислителями. К ним относятся кремний, алюминий, марганец. Образующиеся при этом оксиды марганца, кремния

и алюминия удаляются в виде шлаков.

Рис.6.8. Схема устройства конвертера

Чем лучше раскислена сталь, тем меньше она вскипает и тем выше ее механические свойства.

Емкость конвертеров достигает 40 т. Кислород подают сверху под давлением 0,8 – 1,2 Мпа через опущенные в конвертер трубы. Температура в зоне действия кислорода — около 3000 ℃. Продолжительность одной плавки составляет 15-20 мин.

Интересно знать: Конвертерное производство стали

Применение сталей и чугунов

Сталь:

Сталь является одним из самых распространенных и важных материалов в промышленности и строительстве. Ее применение включает:

- Строительство: Сталь используется для строительства зданий, мостов, трубопроводов и других инфраструктурных объектов. Она обладает высокой прочностью и устойчивостью к нагрузкам, что делает ее идеальным материалом для конструкций, которые должны выдерживать большие веса и силы.

- Автомобильная промышленность: Сталь используется для производства автомобилей и других транспортных средств. Она обладает высокой прочностью, устойчивостью к ударам и износу, что делает ее идеальным материалом для изготовления кузовов, двигателей, рам и других компонентов автомобилей.

- Машиностроение: Сталь широко применяется в машиностроении для изготовления различных деталей и механизмов. Она обладает высокой прочностью, твердостью и износостойкостью, что позволяет создавать надежные и долговечные машины и оборудование.

- Энергетика: Сталь используется в энергетической промышленности для изготовления трубопроводов, резервуаров, турбин и других компонентов. Она обладает высокой теплопроводностью и устойчивостью к высоким температурам, что делает ее подходящей для работы в условиях высоких нагрузок и температур.

Чугун:

Чугун также имеет широкое применение в различных отраслях промышленности и строительства. Его применение включает:

- Литейное производство: Чугун является основным материалом для литейного производства. Он обладает хорошей текучестью и способностью заполнять сложные формы, что делает его идеальным для изготовления слитков, отливок и других изделий.

- Строительство: Чугун используется для изготовления столбов, решеток, ограждений и других элементов архитектуры и декора. Он обладает высокой прочностью и устойчивостью к воздействию окружающей среды, что делает его подходящим для использования в наружных условиях.

- Машиностроение: Чугун применяется в машиностроении для изготовления деталей, которые должны выдерживать большие нагрузки и трения. Он обладает высокой износостойкостью и амортизационными свойствами, что позволяет создавать надежные и долговечные механизмы.

- Трубопроводы и сантехника: Чугунные трубы широко используются в системах водоснабжения, канализации и отопления. Они обладают высокой прочностью, устойчивостью к коррозии и долговечностью, что делает их подходящими для использования в условиях высокого давления и агрессивной среды.

Знание применения сталей и чугунов позволяет выбирать подходящие материалы для конкретных задач и обеспечивать качество и надежность в производстве и эксплуатации изделий.

Инструментальные углеродистые стали

Обозначение и маркировка инструментальных углеродистых сталей

Инструментальный углеродистые стали маркируют в соответствии с ГОСТ 1435-90.

Инструментальные углеродистые стали выпускают следующих марок: У7.У8ГА.У8Г, У9, У 10, У 11, У 12 и У 13. Цифры указывают на содержание углерода в десятых долях процента. Буква Г после цифры означает, что сталь имеет повышенное содержание марганца. Марка инструментальной углеродистой стали высокого качества имеет букву А.

Примеры обозначения и расшифровки

-

У12 — сталь инструментальная, высокоуглеродистая, содержащая 1,2% углерода, качественная.

-

У8ГА — сталь инструментальная, высокоуглеродистая, содержащая 0,8% углерода, 1% марганца, высококачественная

-

У9А — сталь инструментальная, высокоуглеродистая, содержащая 0,9% углерода, высококачественная.

Обозначение и маркировка легированных сталей

Легированные стали маркируются комбинацией цифр и заглавных букв алфавита. В обозначении нет слова «сталь» или символа «Ст». Например, 40Х, 38ХМ10А, 20Х13. Первые две цифры обозначают содержание углерода в сотых долях процента. Следующие буквы являются сокращенным обозначением элемента. Цифры, стоящие после букв, обозначают содержание этого элемента в целых процентах. Если за буквой не стоит цифра, значит содержание этого элемента до 1%.

Таблица 4. — Обозначение элементов марка

|

Ю-Al Алюминий |

C-Si Кремний |

А- N Азот |

|

Р-В Бор |

Г — Mn Марганец |

Д -Cu Медь |

|

Ф-V Ванадий |

М-Мо Молибден |

Е-Se Селен |

|

В-вольфрам |

Н-Ni Никель |

Ц-Zr Цирконий |

|

Ж-Fe Железо |

T-Ti Титан |

Б-Nb Ниобий |

|

К- Co Кобальт |

Та — Тантал |

Х- хром |

Для изготовления измерительных инструментов применяют Х, ХВГ. Стали для штампов: 9Х, Х12М, 3Х2Н8Ф.

Стали для ударного инструмента: 4ХС, 5ХВ2С.

Обозначение быстрорежущих высоколегированными сталей

Все быстрорежущие стали являются высоколегированными. Это стали для оснащения рабочей части резцов, фрез, сверл и т.д.

Маркировка быстрорежущих сталей всегда начинается с буквы Р и числа, показывающего содержание вольфрама в процентах. Наиболее распространенными марками являются Р9, Р18, Р12.

-

Коррозионностойкие стали. Коррозионностойкой (или нержавеющей) называют сталь, обладающую высокой химической стойкостью в агрессивных средах. Коррозионностойкие стали получают легированием низко- и среднеуглеродистых сталей хромом, никелем, титаном, алюминием, марганцем. Антикоррозионные свойства сталям придают введением в них большого количества хрома или хрома и никеля. Наибольшее распространение получили хромистые и хромоникелевые стали. Например, хромистые стали 95Х18, 30Х13, 08Х17Т. Хромоникелевые нержавеющие имеют большую коррозийную стойкость, чем хромистые стали, обладают повышенной прочностью и хорошей технологичностью в отношении обработки давлением. Например, 12Х18Н10Т, 08Х10Н20Т2.

-

Жаростойкие оболадают стойкостью против химического разрушения в газовых средах, работающие в слабонагруженном состоянии

-

Жаропрочные стали — это стали, способные выдерживать механические нагрузки без существенных деформаций при высоких температурах. К числу жаропрочных относят стали, содержащие хром, кремний, молибден, никель и др.

-

Например, 40Х10С2М, 11Х11Н2В2МФ.

-

Износостойкие стали, обладающие повышенной стойкостью к износу: шарикоподшипниковые, графитизированные и высокомарганцовистые. Особенности обозначения подшипниковых сталей. Маркировка начинается с буквы Ш, цифра, стоящая после буквы Х, показывает содержание хрома в десятых долях процента. Например, ШХ9, ШХ15ГС.

Примеры обозначения и расшифровки быстрорежущих высоколегированных сталей

-

40ХГТР — сталь конструкционная, легированная, качественная, содержащая 0,4% углерода и по 1% хрома, марганца, титана, бора, остальное- железо и примеси;

-

38Х2МЮА — сталь конструкционная, легированная, высококачественная, содержащая 0,38% углерода, 2% % хрома, 1% молибдена, алюминия, остальное- железо и примеси;

-

ХВГ — сталь конструкционная, легированная, качественная, содержащая 1% углерода и по 1% хрома, марганца, остальное — железо и примеси;

-

ШХ15 — сталь подшипниковая, инструментальная, качественная, содержащая 1% углерода, 1,5% хрома, остальное-железо;

-

Р10К5Ф5 — сталь быстрорежущая, инструментальная, качественная, содержащая 1% углерода, 10 % вольфрама, 5% кобальта, 5% ванадия, остальное-железо.

6.3. Производство чугуна

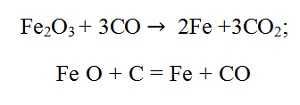

Чугун получают из шихты, состоящей из железной руды, твердого топлива (кокса) и флюса. Эту смесь подвергают термической обработке до температуры 1900° С в доменных печах.

Интересно знать: Доменная печь. Получение чугуна

Железная руда состоит из рудного минерала (оксиды Fe2O3 и Fe2O4), пустой породы, не содержащей железа (известняк, кварцит, песчаник) и примесей. К вредным примесям относятся сера, фосфор, которые ухудшают качество чугуна.

Флюсы – это материалы минерального происхождения, которые вводят в шихту для образования шлака и регулирования его состава. Они способствуют переходу вредных примесей для металла в шлак. По химическому составу различают основные флюсы (известняк),

кислые (кремнезем) и нейтральные (глинозем).

Производство чугуна заключается в следующем: руду измельчают на дробильной установке, промывают, после чего обжигают для удаления вредных примесей. Затем шихта загружается в верхнюю часть печи, а снизу подается горячий воздух (Рис 6.7). Кокс начинает

интенсивно сгорать, образую углекислый газ СО2. В результате горения температура в этой зоне поднимается до 1900℃. По мере продвижения шихты вниз ее температура повышается. Углекислый газ при контакте с раскаленным коксом переходит в оксид

углерода СО. Газовая среда в печи приобретает восстановительные свойства, т.е. способность отнимать от оксидов кислород.

Таким образом, углерод кокса при высоких температурах восстанавливает железную руду до чистого железа. Железо плавится и насыщается углеродом, превращаясь в чугун.

Из шихты восстанавливаются марганец, фосфор и кремний, которые тоже переходят в расплав металла. Расплавленный чугун стекает в нижнюю часть печи, а расплавленный шлак находится сверху чугуна, т.к. более легкий, и предохраняет его от окисления.

Рис. 6.7. Схема доменной печи

Интересно знать: Технология получения чугуна

Более 80% чугуна используют для получения стали, а остальное (около 20%) – для литых чугунных изделий. При доменном производстве на каждую тонну чугуна получают около 0,6 т огненно-жидкого шлака. Шлак – ценное сырье для промышленности строительных

материалов. Из него получают шлакопортландцемент, шлаковую пемзу, шлаковую вату и другие материалы.

![2. обозначение марок сталей [1960 - - краткий справочник металлурга]](http://idealmam.ru/wp-content/uploads/e/d/f/edfe38b78b60f14bce5107acddb4a28f.gif)

![2. обозначение марок сталей [1960 - - краткий справочник металлурга]](http://idealmam.ru/wp-content/uploads/d/8/d/d8df36f871e27d55d2783f96d3930d48.jpeg)