Характеристика отходящих газов

В процессе плавки Ванюкова часть шихты (до 2 % от веса загрузки) и мелкие брызги шлака уносятся отходящими газами в газоходный тракт, не достигая ванны расплава.

Следует отметить, что частицы шихты, двигаясь по газоходу, окисляются подсосами воздуха и сульфатизируются. Этому способствует понижение температуры газов по длине газохода. Так, если в пыли котла—утилизатора около половины соединений составляет сульфиды меди и железа, часть — оксиды железа и цинка, и лишь около трети — сульфаты, то пыль электрофильтра практически целиком представлена сульфатами при небольшой доле оксидов железа.

Температура отходящих газов в аптейке 1100—1300 °C. Содержание диоксида серы в отходящих газах зависит от степени обогащения дутья и состава штейна по меди: чем выше процент обогащения дутья по кислороду и ниже содержание меди в штейне, тем выше концентрация диоксида серы в газе. Отходящие газы перед подачей на сернокислотное производство необходимо охладить и очистить от грубой и тонкой пыли.

Возможно, вам также будет интересно

В 2017 г. на двух заводах компании Coca-Cola HBC в России — в подмосковной Истре и Новосибирске — были внедрены интеллектуальные системы учета водо- и энергоресурсов. Генеральным подрядчиком проекта стала компания Schneider Electric.

Усовершенствованный контроль уровней жидкостей в установках обессоливания позволяет оптимизировать переработку альтернативных марок сырой нефти. Рассмотрим возможности и преимущества нескольких уровнемеров, которые можно для этого использовать.

Обновленная линейка автоматических комбинированных балансировочных клапанов AB-QM Ду 10-32 мм отличается от предыдущей версии модифицированным механизмом настроечного элемента. Предложенная конструкция исключает заклинивание при изменении настройки и не позволяет сбить настройку при надетом приводе. Верхняя часть клапана, представляющая собой неразъемную конструкцию, исключает люфт штока, что обеспечивает более точное поддержание установленного расхода.

В целом же технические характеристики балансировочных клапанов AB-QM Ду 10-32 мм остались прежними. Также можно отметить тот факт, что …

Похожие патенты RU2009424C1

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для непрерывной плавки сульфидных материалов в жидкой ванне | 1991 |

|

SU1801195A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ СВИНЦОВОГО СЫРЬЯ | 2005 |

|

RU2283359C1 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ НИКЕЛЬ, КОБАЛЬТ, ЖЕЛЕЗО | 2006 |

|

RU2315934C1 |

| ПЕЧЬ | 1993 |

|

RU2061938C1 |

| Печь для непрерывной плавки сульфидных материалов в жидкой ванне | 1974 |

|

SU473886A1 |

| ПЕЧЬ ДЛЯ ПЛАВКИ В ЖИДКОЙ ВАННЕ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ, ЧЕРНЫЕ МЕТАЛЛЫ И ТУГОПЛАВКИЕ ОБРАЗОВАНИЯ | 2008 |

|

RU2401964C2 |

| Плавильная печь | 1983 |

|

SU1260650A1 |

| АГРЕГАТ ДЛЯ ПЕРЕРАБОТКИ ПЫЛЕВИДНОГО СВИНЕЦ- И ЦИНКСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2359188C2 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2336478C2 |

| ПЕЧЬ | 1993 |

|

RU2038558C1 |

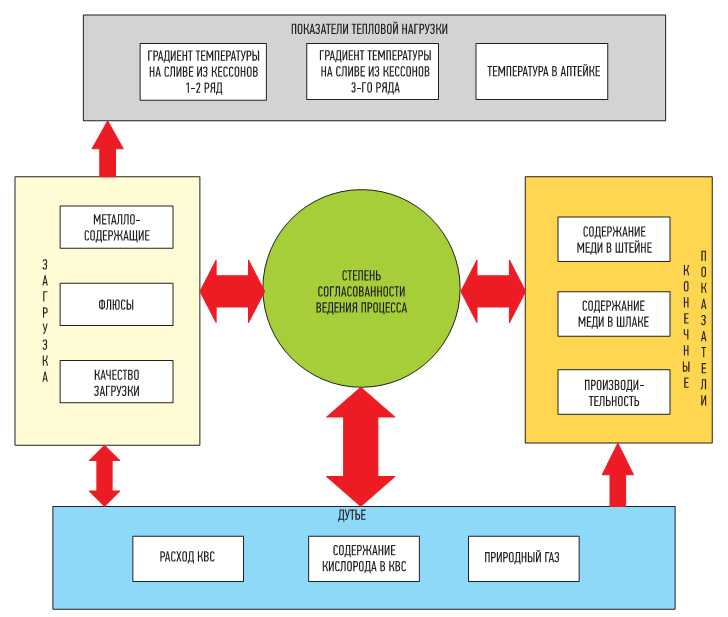

Моделирование экспертных знаний

В основу моделирования процесса Ванюкова положена уникальная методология представления знаний, позволяющая преобразовывать экспертные знания в математическую модель в виде нелинейной функции. Результатом моделирования является система уравнений в заданных ограничениях технологического процесса. Ограничения определяют текущий режим ведения процесса.

В общей сложности для описания физико-химических процессов, протекающих в ванне расплава, было разработано 12 моделей (рис. 2). Модели условно можно разделить по типам: прогнозирующие, рекомендательные, имитационные, расчетные. Рассмотрим отдельно каждый тип.

Рис. 2. Модели управления технологическим процессом печи Ванюкова

Расчетные модели позволяют выполнить численную оценку таких неизмеряемых параметров, как качество шихты и согласованность физико-химических процессов в ванне расплава. В этих моделях учитывается до семи переменных параметров, каждая из которых несет в себе информацию о ходе процесса. На основе анализа данных по переменным вычисляются оценки качества загрузки или согласованности процесса, например от 0,3 до 0,9, где 0,3 — плохое качество загрузки/низкая степень согласованности процесса, а 0,9 — высокое качество загрузки/высокая степень согласованности процесса. Наблюдая за динамикой изменения количественных оценок по моделям «Согласованность процесса» и «Качество загрузки», оператор может судить о техническом состоянии процесса одновременно по нескольким параметрам, их сочетаниям и вариациям. Если оператор видит, что после изменения одного параметра значения коэффициентов устремились к оценке «плохо», то он может сделать необходимые выводы и оперативно откорректировать ситуацию.

Имитационные модели, такие как «Температура расплава», «Температура в аптейке», «Перепад температуры воды в 1-2 ряду кессонов», «Перепад температуры воды в 3 ряду кессонов», используются, в основном, в режиме «Тренажер» и дают возможность поэкспериментировать, испытать изменения в критичных режимах, а также продемонстрировать неопытным операторам, как влияют их действия на тепловой ход печи. Эти модели могут использоваться также для оценки теплового хода печи при выходе из строя температурных датчиков.

Рекомендательные модели, например «Загрузка металлосодержащих», «Загрузка флюсов», «Расход кислорода» и т. д., отслеживают процессы в печи и, в зависимости от ситуации, выдают оператору рекомендации к действию. На практике оператор не всегда точно может сказать, сколько надо загружать в данный момент, например, флюсующих добавок, и загружает их «на глазок». Результатом может стать недогруз или перегруз, а последствия неправильных действий станут очевидными спустя некоторое время, когда расплав будет уже перегружен или недогружен флюсами. Рекомендательные модели помогают избежать этого, предупреждая дисбаланс в процессе.

Прогнозирующие модели позволяют в реальном времени оценивать качество получаемых продуктов. Химические анализы штейна и шлака производят раз в два и четыре часа соответственно. Модели прогнозирования содержания меди в штейне и шлаке в режиме реального времени показывают операторам информацию о том, на какой состав конечных продуктов ведется процесс в данный момент.

Обладая такой информацией в полном объеме, операторы могут вносить изменения в технологический процесс не по результатам предыдущего управляющего воздействия, а при проявлении первых тенденций к отклонению от заданных параметров

Это позволяет обеспечивать стабильное качество продуктов плавки, что важно для оптимизации работы последующих производственных переделов плавильного цеха

Технология плавки

Процесс представляет собой непрерывное плавление и окисление в шлаковой ванне расплава медного сульфидного сырья. Ванна барботируется кислородсодержащим дутьем. Образующийся при плавке штейн непрерывно выводится из печи через штейновый сифон в нижней части шлаковой ванны.

Сульфидная шихта подается в ванну расплава печи через три загрузочные течки. Кусочки холодной шихты, при загрузке в печь, погружаются в горячий жидкий шлак с температурой 1250—1600 °C.. Жидкий шлак смачивает поверхность твердых частиц шихты и нагревает их до температуры, при которой между ними начинается интенсивные физические и химические взаимодействия, в результате чего формируются конечные продукты плавки. Одновременно, на глубине около 0,5 м от поверхности, на плавку в шлаковый расплав подается кислородсодержащее дутье (если необходимо для теплового баланса, природный газ или жидкое топливо).

Кислород дутья и природный газ вступают во взаимодействие со шлаком, генерируя тепло за счёт экзотермических реакций, и создают требуемые окислительно-восстановительные условия в расплаве. Скорость движения газовой струи на срезе фурмы составляет 150—220 м/сек. Перемешивание газом расплава и включений перерабатываемых материалов интенсифицирует химические и физические взаимодействия в надфурменной зоне ванны расплава.

Такие высокие скорости подачи газовой струи обеспечивают устойчивый канальный характер струи на расстоянии 100—400 мм от среза фурмы. Далее движение газов дутья перестает иметь канальный характер и струя разбивается на газовые пузыри. Химическое взаимодействие кислорода дутья и расплава протекает на стенках канала, поверхностях газовых пузырей и капель расплава.

Фурменная (барботируемая) зона печи ПВ является местом, где происходят основные физико-химические взаимодействия — окисление кислородом дутья компонентов шихты, растворение кварца и других тугоплавких составляющих шихты, формирование шлака и штейна. Образующиеся капли штейна оседают в подфурменную зону и далее в донную штейновую фазу. В условиях непрерывного поступления сульфидной шихты в фурменную зону и отсадки из неё штейновых капель в зоне барботажа образуется шлако-штейновая эмульсия с определённым соотношением шлака и штейна. При этом сплошной фазой в эмульсии является, шлак и диспергированной — штейн. Шлако-штейновая эмульсия состоит на ~95 % по объёму из шлака и ~5 % по объёму из штейна. Большие скорости тепло- и массообмена обеспечиваются барботажем и энергичным перемешиванием шлако-штейновой эмульсии в фурменной зоне печи. Загружаемый в фурменную зону материал быстро распределяется по всему объёму шлака в барботируемой зоне. Это приводит к быстрому выравниванию средней температуры и состава продуктов плавки по всей барботируемой зоне. Ниже оси фурм (подфурменной зоне) жидкие фазы, образующиеся в результате реакций, формируют отдельные слои, разделяясь по удельному весу. Затем жидкие фазы выводятся по раздельным выпускным каналам. При непрерывной загрузке в расплав шихты, подаче дутья и выпуске расплавов и газов в печи при неизменности входных параметров устанавливаются некоторые постоянные во времени условия, которые определяют состав получаемых жидких и газообразных продуктов плавки. Многочисленные исследования показывают, что эти условия весьма близки к условиям термодинамического равновесия, что достигается, прежде всего, за счёт высоких скоростей физико-химических превращений в процессе Ванюкова.

Количество штейна в условиях плавления шихты в барботируемой шлаково-штейновой эмульсии невелико — не превышает 5-8 %. Мелкие капли имеют высокую вероятность встречи, они коалисцируют, укрупняются и уходят из надфурменной зоны. Таким образом, разрушение крупных капель и укрупнение тонких включений приводит к тому, что основное количество штейна шлако-штейновой эмульсии содержится в каплях размером 100—500 мкм. Такие капли оседают в подфурменной зоне с большой скоростью.