Переработка

Полезные ископаемые используются в переработанном виде. Каменный уголь прокаливают без доступа кислорода (процесс коксования), чтобы выделить несколько фракций:

- коксовый газ – смесь метана, оксидов углерода (II) и (IV), аммиака, азота;

- каменноугольная смола – смесь бензола, его гомологов, фенола, аренов, гетероциклических соединений;

- аммиачная вода – смесь аммиака, фенола, сероводорода;

- кокс – конечный продукт коксования, содержащий чистый углерод.

Рис. 2. Коксование.

Одна из ведущих отраслей мировой промышленности – переработка нефти. Извлекаемая из недр земли нефть называется сырой. Она подвергается переработке. Сначала проводится механическая очистка от примесей, затем очищенную нефть перегоняют для получения различных фракций. В таблице описаны основные фракции нефти.

|

Фракция |

Состав |

Что получают |

|

Газовая |

Газообразные алканы от метана до бутана |

Топливо |

|

Бензиновая |

Алканы от пентана (С5Н12) до ундекана (С11Н24) |

Бензин, эфиры |

|

Лигроиновая |

Алканы от октана (С8Н18) до тетрадекана (С14Н30) |

Лигроин (тяжёлый бензин) |

|

Керосиновая |

Алканы от додекана (С12Н26) до октадекана (С18Н38) |

Керосин |

|

Дизельная |

Алканы от тридекана (С13Н28) до нонадекана (С19Н36) |

Дизель |

|

Мазут |

Алканы от пентадекана (С15Н32) до пентаконтана (С50Н102) |

Смазочные масла, вазелин, битум, парафин, гудрон |

Рис. 3. Перегонка нефти.

Из углеводородов производятся пластмассы, волокна, медикаменты. Метан и пропан используются в качестве бытового топлива. Кокс используется в производстве чугуна, стали. Из аммиачной воды производят азотную кислоту, аммиак, удобрения. Гудрон применяется в строительстве.

Что мы узнали?

Из темы урока узнали, из каких природных источников выделяют углеводороды. В качестве сырья органических соединений используются нефть, каменный уголь, природный и попутный газы. Полезные ископаемые очищают и делят на фракции, из которых получают пригодные для производства или прямого использования вещества. Из нефти производят жидкое топливо, масла. Газы содержат метан, пропан, бутан, используемые в качестве бытового топлива. Из каменного угля выделяют жидкое и твёрдое сырьё для производства сплавов, удобрений, медикаментов.

-

/6

Вопрос 1 из 6

Переработка каменного угля

Основным способом переработки каменного угля является коксование. Коксованием угля называют процесс, при котором уголь нагревают без доступа воздуха. При этом в результате такого нагревания из угля выделяют четыре основных продукта:

1) Кокс

2) Каменноугольная смола

Содержит большое количество разнообразных преимущественно ароматических соединений, таких как бензол его гомологи, фенолы, ароматические спирты, нафталин, гомологи нафталина и т.д.;

3) Аммиачная вода

Несмотря на свое название данная фракция, помимо аммиака и воды, содержит также фенол, сероводород и некоторые другие соединения.

4) Коксовый газ

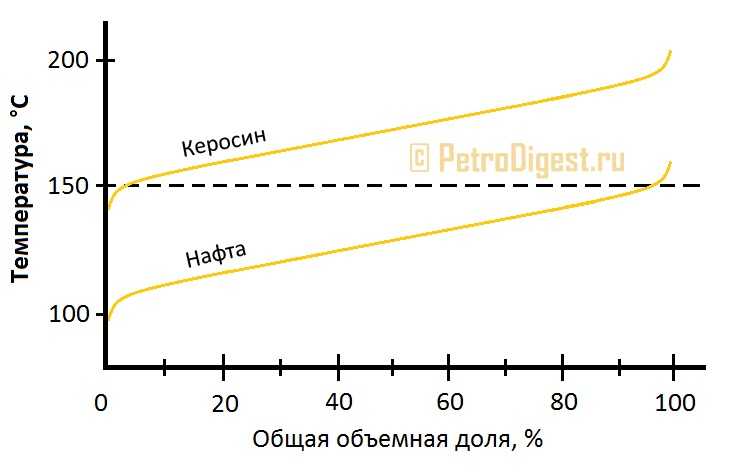

Границы кипения фракций

Принципиально важной и основной характеристикой фракций являются ее границы кипения – температуры, при которых продукты перегонки отделяются друг от друга. Точка Начала Кипения (ТНК) – температура, при которой фракция начинает кипеть.Точка Выкипания (ТВ) – температура, при которой данная фракция полностью испарилась.

Точка Начала Кипения (ТНК) – температура, при которой фракция начинает кипеть.Точка Выкипания (ТВ) – температура, при которой данная фракция полностью испарилась.

Номинально температура выкипания одной фракции должна являться температурой начала кипения соседней, более тяжелой фракции. Однако на практике процесс ректификации не идеален и в большинстве случаев (если не всегда) ТВ и ТНК соседних фракций не совпадает. Такое перекрытие принято называть «хвостами», а наиболее наглядно их можно видеть на кривых разгонки.

Для упрощение было введено понятие эффективных границ кипения, т.е. температур, при которых фракции условно считаются разделенными.

Перекрывающиеся кривые разгонки керосина и нафты

Перекрывающиеся кривые разгонки керосина и нафты

Отбор фракций на различных уровнях ректификационной колонны осуществляется через боковые отводы. Тяжелые фракции отбираются в нижней части колонны, более легкие (верхний погон) – в верхней. При этом границы кипения фракций можно устанавливать и регулировать, в зависимости от потребностей.

Схема разделения нефти на фракции в процессе атмосферной перегонки

Схема разделения нефти на фракции в процессе атмосферной перегонки

Практически все легкие продукты атмосферной дистилляции сразу отправляются на вторичную переработку, а прямогонный остаток (мазут) — на вакуумную перегонку.

Переработка нефти

Перед процессом ректификации нефть специальным образом подготавливают, а именно, избавляют от примесной воды с растворенными в ней солями и от твердых механических примесей. Подготовленная таким образом нефть поступает в трубчатую печь, где нагревается до высокой температуры (320-350 оС). После нагревания в трубчатой печи нефть, обладающая высокой температурой, поступает в нижнюю часть ректификационной колонны, где происходит испарение отдельных фракций и подъем их паров вверх по ректификационной колонне. Чем выше находится участок ректификационной колонны, тем его температура ниже. Таким образом, на разной высоте отбирают следующие фракции:

1) ректификационные газы (отбирают в самой верхней части колонны, в связи с чем их температура кипения не превышает 40 оС);

2) бензиновая фракция (температуры кипения от 35 до 200 оС);

3) лигроиновая фракция (температуры кипения от 150 до 250 оС);

4) керосиновая фракция (температуры кипения от 190 до 300 оС);

5) дизельную фракцию (температуры кипения от 200 до 300 оС);

6) мазут (температуры кипения более 350 оС).

Следует отметить, что средние фракции, выделяемые при ректификации нефти, не удовлетворяют стандартам, предъявляемым к качествам топлив. Кроме того, в результате перегонки нефти образуется немалое количество мазута — далеко не самого востребованного продукта. В связи с этим после первичной переработки нефти стоит задача повышения выхода более дорогих, в частности, бензиновых фракций, а также повышения качества этих фракций. Эти задачи решаются с применением различных процессов вторичной переработки нефти, например, таких как крекинг и риформинг.

Следует отметить, что количество процессов, используемых при вторичной переработке нефти, значительно больше, и мы затрагиваем лишь одни из основных. Давайте теперь разберемся, в чем же заключается смысл этих процессов.

Крекинг (термический или каталитический)

Данный процесс предназначен для повышения выхода бензиновой фракции. Для этой цели тяжелые фракции, например, мазут подвергают сильному нагреванию чаще всего в присутствии катализатора. В результате такого воздействия длинноцепочечные молекулы, входящие в состав тяжелых фракций, рвутся и образуются углеводороды с меньшей молекулярной массой. Фактически это приводит к дополнительному выходу более ценной, чем исходный мазут, бензиновой фракции. Химическую суть данного процесса отражает уравнение:

Риформинг

Данный процесс выполняет задачу улучшения качества бензиновой фракции, в частности повышения ее детонационной устойчивости (октанового числа). Именно эта характеристика бензинов указывается на бензозаправках (92-й, 95-й, 98-й бензин и т.д.).

В результате процесса риформинга повышается доля ароматических углеводородов в бензиновой фракции, имеющих среди прочих углеводородов одни из самых высоких октановых чисел. Достигается такое увеличение доли ароматических углеводородов в основном в результате протекания при процессе риформинга реакций дегидроциклизации. Например, при достаточно сильном нагревании н-гексана в присутствии платинового катализатора он превращается в бензол, а н-гептан аналогичным образом — в толуол:

§ 8. Нефть и способы у ее переработки

Нефть — природная смесь углеводородов, в основном алканов линейного и разветвленного строения, содержащих в молекулах от 5 и более атомов углерода, с другими органическими соединениями, прежде всего полиароматическими углеводородами (т. е. углеводородами, в молекулах которых содержится несколько соединенных между собой бензольных колец).

Газообразные и твердые компоненты нефти растворены в ее жидких составляющих, что и определяет ее агрегатное состояние.

Нефть — это черная, а иногда темно-коричневая или бурая густая маслянистая (по-английски нефть так и называется oil — масло) жидкость со своеобразным запахом. Нефть нерастворима в воде. Плотность у нее меньше» чем у воды, поэтому, попадая в воду, нефть растекается по поверхности, препятствуя растворению кислорода и других компонентов воздуха в воде. Поэтому в случае аварий перевозящих нефть судов (танкеров) разливы нефти вызывают гибель микроорганизмов и других водных обитателей, приводя к экологическим катастрофам (рис. 27).

Рис. 27. Последствия катастроф, связанных с разливом нефти

Существуют бактерии, способные использовать компоненты нефти в качестве пищи, преобразуя ее в безвредные продукты жизнедеятельности. Применение таких культур бактерий является наиболее экологически безопасным и перспективным путем борьбы с загрязнениями окружающей среды нефтью в процессе ее добычи, транспортировки и переработки.

Представляя собой смесь различных веществ, нефть не имеет постоянной температуры кипения. Каждый ее компонент сохраняет в смеси свои индивидуальные свойства, что и позволяет разделить смесь на составляющие. Для этого нефть очищают от механических примесей, серосодержащих органических соединений и подвергают фракционной перегонке, или ректификации.

| Фракционная перегонка, или ректификатор ция, — это физический способ разделения смеси компонентов, основанный на различии их температур кипения. |

Фракционную перегонку осуществляют на нефтеперегонных заводах в специальных установках — ректификационных колоннах (рис. 28), в которых повторяются циклы испарения и конденсации жидких веществ, содержащихся в нефти.

Рис. 28. Схема установки (ректификационной колонны) для непрерывной перегонки нефти и области применения нефтепродуктов

В ректификационную колонну поступает очищенная нефть, нагретая в трубчатой печи до температуры 320— 350 °С.

Ректификационная колонна имеет горизонтальные перегородки с отверстиями — тарелки (рис. 29), на которых происходит конденсация фракций нефти.

Рис. 29. Устройство тарелок ректификационной колонны

На высоких тарелках скапливаются более легкокипящие фракции, на нижних — высококипящие. В таком промышленном процессе нефть разделяют на следующие фракции:

- ректификационные газы — смесь низкомолекулярных углеводородов, преимущественно пропана и бутана (t

кип

Вопросы и задания

- Назовите важнейшие месторождения нефти в Российской Федерации, используя карты из географического атласа.

- Как мировые цены на нефть влияют на бюджет нашей страны? Предложите свои варианты уменьшения зависимости экономики России от колебаний мировых цен на нефть.

- Как утечки нефти при ее добыче и транспортировке влияют на состояние окружающей среды? Приведите примеры последних сообщений из средств массовой информации о катастрофах, связанных с разливами нефти.

- Каков состав нефти? Какие физические свойства компонентов нефти лежат в основе ее перегонки?

- Что такое бензины; октановое число? Как его повышают?

- Назовите по международной номенклатуре изооктан

Запишите уравнения реакций крекинга эйкозана С20Н42 до углеводородов бензиновой фракции.

Как связана ваша будущая профессия (например, экономист, юрист, эколог, геолог, инженер) с добычей и переработкой углеводородного сырья?

Как связана повседневная жизнь человека с добычей и переработкой углеводородного сырья и мировыми ценами на нефть?

Состав ректификационных газов

Как уже упоминалось выше, по своему химическому составу ректификационные газы, в основном состоят из метана, этана, пропана и бутана.

Для определения состава ректификационных газов выполняется анализ состава общей смеси. Такой анализ проводят при помощи низкотемпературной ректификации. Так как нужные углеводороды имеют разные физические свойства их можно разделить, как и при первичной дистилляции нефти. Но данный метод не позволяет полностью определить состав ректификационных газов, и является очень дорогим.

Поэтому для определения состава используется метод хроматографического анализа. Данный метод состоит в разделении веществ – примесей, жидких веществ от необходимых газообразных продуктов методом сорбции и десорбции при помощи сорбента. Такой метод анализа увеличивает точность определения состава смеси в два раза. Также используется и после низкотемпературной ректификации для увеличения точности определения состава. Такие методы применяются в первую очередь в нефтехимии, но их также используют для определения химических веществ похожего состава: пестициды, лекарственные препараты, вещества растительного происхождения.

Условия проведения анализа зависят от природы строения и происхождения вещества. Разные методы хроматографии, такие как газожидкостная и газоадсорбционная позволяют анализировать летучие термостабильные вещества, в том числе и для углеродов, не имеющих функциональных групп.

Доля ректификационных газов, образующихся при прямой перегонке нефти, составляет 25 – 30 % от общего количества газов, которые образуются на всех этапах переработки нефти, остальное – крекинг и риформинг – газы.

Состав ректификационных газов сильно разнится в зависимости от типа и режима работы ректификационных установок.

Ниже приведен типовой состав ректификационных газов:

| Компоненты | % мол | компоненты | % мол |

| Инертные (N2, С2, О2) | 4,1 | Пропан | 9,4 |

| Водород | 6,1 | Бутаны | 2,6 |

| Метан | 39,1 | Пентаны | 1,4 |

| Этилен | 7,3 | Сероводород | 3,0 |

| Этан | 17,5 | Углекислый газ | 0,6 |

| Пропен | 8,9 | Всего | 100 |

Применение ректификационных газов

Основное применение ректификационных газов – использование их в качестве горючего в бытовых нагревательных приборах, на транспорте, а также в промышленности.

В быту все еще распространено применение пропан – бутановых смесей в подвозных газовых баллонах, для районов с отсутствующим центральным газоснабжением для приготовления пищи и отопления помещений. В этом случае пропан – бутановые смеси поставляются в сжиженном состоянии.

Бутан может применяться для заправки обычных зажигалок. Также на бутане могу работать осветительные приборы – фонари и прожектора.

Бутан может быть использован в промышленных холодильниках в качестве хладагента. Считается, что пропан-бутан не настолько вреден для окружающей среды в сравнении с традиционным фреоном.

Пропан – бутановые смеси применяют при выполнении газосварочных работ в промышленности. При этом данные газы являются более дешевым заменителем ацетилена – традиционного сварочного газа, незначительно уступая ему по температуре горения.

В последнее время в связи с подорожанием бензинов и дизельного топлива все большее распространении получает применение пропан – бутановых смесей, а также метана в качестве моторных топлив для автомобилей. В сравнении с бензинами эти газы более экологически чистые и гораздо дешевле жидких моторных топлив.

Газы группы алканов могут применяться и в парфюмерной отрасли – при изготовлении лаков для волос, тушей для ресниц.

При ремонте или прокладке дорожных покрытий газы могут применяться для разогревания асфальта.

Этан является основным сырьем для получения промышленного этилена.

Фракционный состав

Многие процессы на НПЗ требуют подогрева нефти или нефтепродуктов. Для этого используются трубчатые печи. Нагрев сырья до требуемой температуры происходит в змеевиках из труб диаметром

Нефть состоит из большого количества разных углеводородов. Их молекулы различаются массой, которая, в свою очередь, определяется количеством составляющих их атомов углерода и водорода. Чтобы получить тот или иной нефтепродукт, нужны вещества с совершенно определенными характеристиками, поэтому переработка нефти на НПЗ начинается с ее разделения на фракции.

Согласно исследованию нефтеперерабатывающих и нефтехимических производств, проведенному Американским нефтяным институтом, номенклатура нефтепродуктов, выпускаемых на современных НПЗ и имеющих индивидуальные спецификации, насчитывает более 2000 пунктов.

В одной фракции нефти могут содержаться молекулы разных углеводородов, но свойства большей части из них близки, а молекулярная масса варьируется в определенных пределах. Разделение фракций происходит путем перегонки нефти (дистилляции), основанной на том, что у разных углеводородов температура кипения различается: у более легких она ниже, у более тяжелых — выше.

Основные фракции нефти определяют по интервалам температур, при которой кипят входящие в них углеводороды: бензиновая фракция — 28—150°C, керосиновая фракция — 150—250°C, дизельная фракция, или газойль, — 250—360°C, мазут — выше 360°C. Например, при температуре 120°C большая часть бензина уже испарилась, но керосин и дизельное топливо находятся в жидком состоянии. Когда температура поднимается до 150°C, начинает кипеть и испаряться керосин, после 250°C — дизель.

Существует ряд специфических названий фракций, используемых в нефтепереработке. Так, например, головной пар — это наиболее легкие фракции нефти, полученные при первичной переработке. Их разделяют на газообразную составляющую и широкую бензиновую фракцию. Боковые погоны — это керосиновая фракция, легкий и тяжелый газойль.

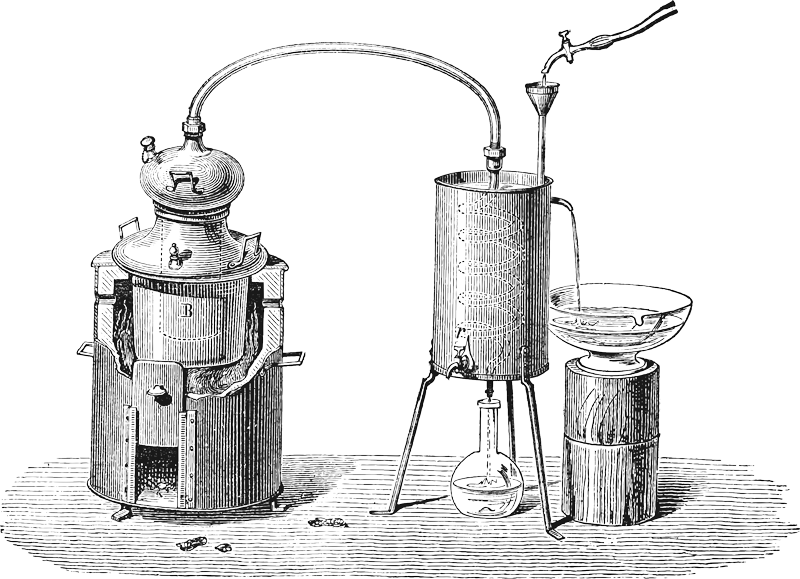

Из истории дистилляции

Дистилляция, или перегонка, — процесс разделения жидкостей путем их испарения и последующей конденсации. Считается, что впервые этот процесс освоили в Древнем Египте, где он применялся при получении из кедровой смолы масла для бальзамирования тел умерших. Позднее смолокурением для получения кедрового масла занимались и римляне. Для этого горшок со смолой ставили на огонь и накрывали шерстяной материей, на которой собиралось масло.

Аристотель описал процесс дистилляции в своей работе «Метеорология», а также упоминал вино, пары которого могу вспыхнуть — косвенно подтверждение того, что его предварительно могли подвергнуть перегонке, чтобы повысить крепость. Из других источников известно, что вино перегоняли в III веке до н. э. в Древнем Риме, правда, не для получения бренди, а для изготовления краски.

Следующие упоминания дистилляции относятся к I веку н. э. и связаны с работами александрийских алхимиков. Позднее этот метод у греков переняли арабы, которые активно использовали его в своих опытах. Также достоверно известно, что дистилляцией алкоголя в XII веке занимались в Салернской врачебной школе. В те времена, впрочем, дистилляты спирта употреблялись не как напиток, а в качестве лекарства. В XIII веке флорентийский медик Тадео Альдеротти впервые осуществил фракционирование (разделение) смеси жидкостей. Первая книга, целиком и полностью посвященная вопросам дистилляции, была опубликована в 1500 году немецким врачом Иеронимом Бруншвигом.

Долгое время для перегонки применялись достаточно простые устройства — аламбик (медный сосуд с трубкой для отвода пара) и реторта (стеклянная кол-ба с узким и длинным наклонным носиком). Техника стала совершенствоваться в XV веке. Однако предшественники современных ректификационных колонн для перегонки нефти, в которых происходит теплообмен между противонаправленными потоками жидкости и пара, появились лишь в середине XIX века. Они позволили получать спирт крепостью 96% с высокой степенью очистки.

Также на месторождении от нефти отделяют воду и механические примеси. После этого она поступает в магистральный нефтепровод и отправляется на нефтеперерабатывающий завод (НПЗ). Прежде чем приступить к переработке, нефть необходимо очистить от содержащихся в ней солей (хлоридов и сульфатов натрия, кальция и магния), которые вызывают коррозию оборудования, оседают на стенках труб, загрязняют насосы и клапаны. Для этого используются электрообессоливающие установки (ЭЛОУ). Нефть смешивают с водой, в результате чего возникает эмульсия — микроскопические капельки воды в нефти, в которых растворяется соль. Получившуюся смесь подвергают воздействию электрического поля, из-за чего капли соленой воды сливаются друг с другом и затем отделяются от нефти.

Нефть представляет собой сложную смесь углеводородов и неуглеводородных соединений. С помощью первичной перегонки ее можно разделить только на части — дистилляты, содержащие менее сложную смесь. из-за сложного состава нефтяные фракции выкипают в определенных температурных интервалах.

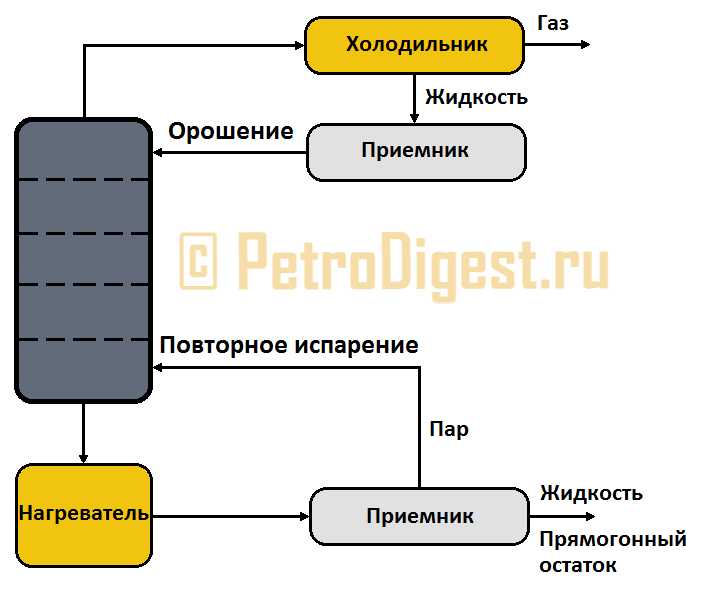

Орошение и повторное испарение

Для исключения попадания тяжелых продуктов в верхнюю часть колонны, пары периодически направляют в холодильник. Сконденсированные в холодильники вещества возвращают на одну из нижних тарелок. Такой процесс называется орошением ректификационной колонны.

С другой стороны, некоторое количество легких углеводородов может вместе с током жидкости оказаться в нижней части колонны. Эта проблема решается пропусканием отбором жидкости из определенного места колонны и повторным ее пропусканием через нагреватель. Таким образом легкие углеводороды снова поступают в колонну в виде пара. Описанный процесс называется повторным испарением.

Орошение и повторное испарение

Орошение и повторное испарение

Орошению и повторному испарению можно подвергать фракции, взятые из любой части колонны. В результате этих процессов некоторые молекулы несколько раз проходят весь путь по колонне, испаряюсь и снова конденсируясь. Такой подход обеспечивает наиболее эффективное разделение нефти, а ректификационная колонна по своей сути является комплексом перегонных аппаратов совмещенных воедино.

Абсорбционно-ректификационный метод

Иначе обстоит дело при абсорбционно-ректификационном методе газоразделения. В этом методе для выделения метано-водородной фракции применяется абсорбция всех остальных компонентов газа до этилена включительно. Процесс ведется под давлением и при искусственном охлаждении, поскольку эти факторы способствуют абсорбции. Однако применение абсорбции позволяет ограничиться охлаждением до — 20 — 30, легко достигаемым при помощи аммиачного или ему эквивалентного пропилен-пропанового холодильного цикла. В противоположность ректификационному методу низкое содержание метана по отношению к водороду не только не затрудняет процесс, но даже в небольшой степени сказывается благоприятно, так как уменьшает количество растворенного метана в насыщенном абсорбенте, что несколько облегчает деметанизацию.

|

Состав потоков при разделении смеси Н2, Ci — С3 гиперсорбцией . |

Для углеводородных газов широко используется комбинированный абсорбционно-ректификационный метод. При наличии в газе значительного количества этана и этилена, как правило, используют установки, в которых предварительно газ разделяют на легкую и тяжелую часть абсорбционным методом, а затем проводят ректификацию полученных фракций.

|

Технологическая схема абсорбционного разделения попутного газа. |

Это обусловливает более высокую экономичность абсорбционно-ректификационного метода. Когда процесс ведут с высокой степенью извлечения пропана, при абсорбции неизбежно поглощается и значительное количество этана, с которым на стадии десорбции может быть увлечено много высших углеводородов. Во избежание их повторной абсорбции — десорбции в на — тоящее время процесс поглощения высших углеводородов совмещают в одном аппарате с отпаркой легких углеводородов из насыщенного абсорбента.

На одном из заводов, где используется абсорбционно-ректификационный метод, основным продуктом цеха разделения пирогаза является этилен, служащий сырьем для производства.

В Советском Союзе до последнего времени свыше 50 % этилена получают абсорбционно-ректификационным методом извлечения, который характеризуется более низкими технико-экономическими показателями, невысокой степенью очистки олефинов, малой производственной мощностью.

|

Зависимость энергозатрат.| Зависимость энергозатрат. |

При разделении углеводородных газов для извлечения этилена как методом низкотемпературной ректификации, так и абсорбционно-ректификационным методом все компоненты газовой смеси, кроме водорода и частично метана, переводят из газообразного состояния в жидкое, а затем разделяют ректификацией.

Было установлено, что приведенные затраты газоразделения конденсационным методом выше примерно в 1 27 раза приведенных затрат газоразделения абсорбционно-ректификационным методом.

Температура низа этан-этиленовой колонны при работе по конденсационно-ректифи-кационному методу должна быть около 70 С, в то время как при абсорбционно-ректификационном методе она повышается до 110 С.

В таблицах 15 и 16 приводятся примерные данные о режиме работы колонн, о составе исходного газа, а также о составе головных и кубовых продуктов, отбираемых с различных колонн газоразделительной установки, работающей по абсорбционно-ректификационному методу.

Все эти операции требуют дополнительных энергозатрат, однако расчет показывает, что они сравнительно невелики и составляют по электроэнергии 6 % и по водяному пару 11 % от расхода на газоразделение. Поэтому абсорбционно-ректификационный метод газоразделения по энергозатратам можно считать экспериментально проверенным. С учетом указанных выше операций расход энергосредств на разделение 1000 им 3 пирогаза, содержащего 17 объемн.

|

Зависимость приведенных ( /, энергетических ( / / и капитальных ( III затрат от номера варианта схемы, соответствующего возрастанию приведенных затрат. |

Для разделения газов пиролиза, содержащих водород, в промышленности используют абсор бционно-ректификащионные и кон-девсациовно-ректификационные методы, основное различие которых заключается в проведении деметанизадии. При абсорбционно-ректификационном методе деметанизацию осуществляют абсорбцией при 3 5 — 4 0 ( МПа и температуре минус 30 — 40 С с использованием пропанового или аммиачного холодильных циклов.

Дробная перегонка

При простой перегонке нельзя добиться полного разделения смеси, а можно лишь выделить отдельные фракции, причем первая будет обогащена более летучим компонентом, а последняя — менее летучим. Средняя, промежуточная, фракция будет состоять из смеси низко- и высококипящих компонентов. При дробной перегонке процессы испарения и конденсации многократно повторяются; дистиллят каждый раз становится исходным материалом для следующего процесса. В результате концентрируется низкокипящий компонент.

Дробной перегонке предшествует пробная перегонка, в результате которой узнают величину всего интервала кипения смеси. Пусть этот интервал равен 90-135 °С. Предположим, что разделяемая смесь состоит из двух веществ с температурами кипения 90 и 135 °С. Интервал между температурами кипения делят на три равные части. При первичной перегонке собирают фракции: I — в пределах 90-105 °С, II — 105-120 °С и III — 120-135 °С. Фракцию I перегоняют вторично до тех пор, пока термометр не покажет 105 °С. При этой температуре перегонку прерывают и прибавляют к остатку в колбе фракцию II и снова доводят жидкость до кипения. То, что перегонится до 105 °С, собирают в тот же приемник. Когда температура достигнет 105°С, меняют приемник и отгоняют жидкость до 120 °C. Снова прерывают перегонку, прибавляют к остатку фракцию III, нагревают и, когда температура достигнет 120 °С, меняют приемник и собирают дистиллят, перегоняющийся при 120-125 °С. После вторичной разгонки оказывается, что количество вещества в I и III фракциях увеличилось, а во II фракции значительно уменьшилось.

Нередко дробную перегонку целесообразно проводить при уменьшенном давлении, особенно в тех случаях, когда компоненты смеси имеют близкие температуры кипения и относятся к разным классам соединений. Иногда различие в температурах кипения таких веществ в вакууме может быть значительно большим, чем при атмосферном давлении.

Переработка нефти

Перед процессом ректификации нефть специальным образом подготавливают, а именно, избавляют от примесной воды с растворенными в ней солями и от твердых механических примесей. Подготовленная таким образом нефть поступает в трубчатую печь, где нагревается до высокой температуры (320-350 оС). После нагревания в трубчатой печи нефть, обладающая высокой температурой, поступает в нижнюю часть ректификационной колонны, где происходит испарение отдельных фракций и подъем их паров вверх по ректификационной колонне. Чем выше находится участок ректификационной колонны, тем его температура ниже. Таким образом, на разной высоте отбирают следующие фракции:

1) ректификационные газы (отбирают в самой верхней части колонны, в связи с чем их температура кипения не превышает 40 оС);

2) бензиновая фракция (температуры кипения от 35 до 200 оС);

3) лигроиновая фракция (температуры кипения от 150 до 250 оС);

4) керосиновая фракция (температуры кипения от 190 до 300 оС);

5) дизельную фракцию (температуры кипения от 200 до 300 оС);

6) мазут (температуры кипения более 350 оС).

Следует отметить, что средние фракции, выделяемые при ректификации нефти, не удовлетворяют стандартам, предъявляемым к качествам топлив. Кроме того, в результате перегонки нефти образуется немалое количество мазута — далеко не самого востребованного продукта. В связи с этим после первичной переработки нефти стоит задача повышения выхода более дорогих, в частности, бензиновых фракций, а также повышения качества этих фракций. Эти задачи решаются с применением различных процессов вторичной переработки нефти, например, таких как крекинг и риформинг.

Следует отметить, что количество процессов, используемых при вторичной переработке нефти, значительно больше, и мы затрагиваем лишь одни из основных. Давайте теперь разберемся, в чем же заключается смысл этих процессов.

Крекинг (термический или каталитический)

Данный процесс предназначен для повышения выхода бензиновой фракции. Для этой цели тяжелые фракции, например, мазут подвергают сильному нагреванию чаще всего в присутствии катализатора. В результате такого воздействия длинноцепочечные молекулы, входящие в состав тяжелых фракций, рвутся и образуются углеводороды с меньшей молекулярной массой. Фактически это приводит к дополнительному выходу более ценной, чем исходный мазут, бензиновой фракции. Химическую суть данного процесса отражает уравнение:

Риформинг

Данный процесс выполняет задачу улучшения качества бензиновой фракции, в частности повышения ее детонационной устойчивости (октанового числа). Именно эта характеристика бензинов указывается на бензозаправках (92-й, 95-й, 98-й бензин и т.д.).

В результате процесса риформинга повышается доля ароматических углеводородов в бензиновой фракции, имеющих среди прочих углеводородов одни из самых высоких октановых чисел. Достигается такое увеличение доли ароматических углеводородов в основном в результате протекания при процессе риформинга реакций дегидроциклизации. Например, при достаточно сильном нагревании н-гексана в присутствии платинового катализатора он превращается в бензол, а н-гептан аналогичным образом — в толуол:

Вторичная переработка нефти

Крекинг

Бензиновая фракция составляет лишь небольшую долю от всей добываемой нефти, и получаемый в процессе перегонки бензин не может удовлетворить спрос на него. Поэтому одной из задач вторичной переработки нефти является превращение тяжёлых углеводородов в углеводороды бензиновой фракции. Для этого молекулы с большим числом атомов углерода расщепляются на более мелкие. Этот процесс называется крекингом.

При высоких температурах происходит расщепление химических связей углерод-углерод, в результате чего молекулы углеводородов с длинной цепью атомов углерода превращаются в углеводороды с более короткой цепью, например:

Как видно из приведённого примера, из углеводорода состава C12H26 образовалась смесь алкана и алкена с числом атомов углерода в молекулах, равным 6, что соответствует бензиновой фракции. Следует отметить, что расщепление молекулы исходного вещества может происходить по любой связи углерод-углерод, например:

В результате образуется смесь предельных и непредельных углеводородов преимущественно неразветвлённого строения. Описанный процесс называется термическим крекингом. Термический крекинг проводится при температурах до 800 °С. Чем выше температура крекинга, тем сильнее дробятся молекулы исходных веществ. Так, при температурах около 800 °С образуется большое количество газообразных алкенов (этена, пропена и бутенов), которые используются для получения полимеров.

Недостатком термического крекинга является большое содержание в его продуктах углеводородов неразветвлённого строения. Поэтому полученный таким способом бензин имеет невысокое октановое число (обычно не выше 70). Бензин с более высоким октановым числом можно получить в результате каталитического крекинга. Каталитический крекинг осуществляется при более низких температурах (400–500 °С) в присутствии катализаторов. В этих условиях, наряду с расщеплением молекул, происходит изомеризация получающихся углеводородов (§ 10), то есть образуются углеводороды разветвлённого строения.

Риформинг

Ещё более эффективным способом получения бензина с высоким октановым числом является риформинг — процесс превращения алканов в ароматические углеводороды при нагревании на катализаторе. Например, при нагревании гексана на платиновом катализаторе он превращается в бензол:

В аналогичных условиях гептан превращается в толуол:

Как видно, в ходе описанных реакций от молекул алканов отщепляются четыре молекулы водорода и образуются циклические ароматические углеводороды, поэтому данные процессы называют дегидроциклизацией, или ароматизацией, алканов. Дегидроциклизация алканов используется не только для повышения октанового числа бензина, но и с целью получения бензола и его гомологов.

Образование ректификационных газов

В процессе ректификации, нефть проходит через печь, где происходит ее нагревание до температуры 320-350°. Вследствие нагревания нефти происходит закипание и испарение отдельных компонентов. Эти компоненты переходят в газообразное агрегатное состояние, а далее путем конденсации на разных уровнях ректификационной колонны, выделяются разные продукты переработки нефти. Остатком после испарения легких фракций является мазут. Компонентами, которые получаются путем конденсации в ректификационной колонне, являются дизельное топливо, керосин, лигроин, бензин и ректификационные газы.

Ректификационные газы из перечисленных сконденсированных компонентов имеют самую низкую температуру кипения – не более 40°С. Они представляют собой низкомолекулярные углеводороды, собирающиеся в самой верхней части ректификационной колоны. Эти газовые потоки перерабатываются на газофракционирующих установках, при этом получают товарные сжиженные газы пропан, бутан и изобутан и другие.